OEM Цепной конвейер

Цепной конвейер – это, казалось бы, простое решение для перемещения грузов. Но на практике все гораздо сложнее. Часто начинающие клиенты видят в нем базовый инструмент, не задумываясь о специфике применения и возможных проблемах. В моей практике было немало случаев, когда изначально выбранное решение, казалось бы, оптимальное, впоследствии требовало доработки или полной замены. Поэтому хочу поделиться некоторыми мыслями, основанными на многолетнем опыте работы в этой сфере.

Основные типы и области применения

Первое, что стоит учитывать – это разнообразие цепных конвейеров. Существуют модели с различными типами цепей, различной грузоподъемностью и скоростью. Выбор зависит от множества факторов: вес и габариты перевозимого груза, условия эксплуатации (температура, влажность, наличие агрессивных сред), требуемая производительность.

Например, для пищевой промышленности часто используют конвейеры с нержавеющей сталью, отвечающие требованиям гигиены. Для более тяжелых грузов – конвейеры с усиленной цепью и увеличенной грузоподъемностью. Важно понимать, что неправильный выбор типа конвейера может привести к быстрому износу, поломкам и, как следствие, к простою производства. Мы часто сталкиваемся с ситуацией, когда клиенты выбирают более дешевый вариант, рассчитывая на 'потом доработаем'. К сожалению, 'потом' часто не наступает, а затраты только растут.

Проблемы с монтажом и пуском

Монтаж цепной конвейерной системы – это не просто соединение отдельных элементов. Это комплексный процесс, требующий высокой квалификации монтажников и тщательного соблюдения технологических норм. Неправильно установленный конвейер может работать с перекосами, создавать вибрацию и шум, что негативно сказывается на эффективности всего производственного процесса.

Один из типичных ошибок – это недостаточное выравнивание конвейера. Даже небольшие отклонения могут привести к смещению груза, застреванию и поломкам. Кроме того, важно правильно настроить натяжение цепи, чтобы обеспечить ее равномерную работу и избежать преждевременного износа. В наши дни мы используем современные системы контроля и диагностики, чтобы минимизировать риски ошибок при монтаже. Например, для крупных автоматизированных линий мы часто используем 3D-сканирование для точного выравнивания. Это, конечно, увеличивает стоимость монтажа, но в долгосрочной перспективе оправдывает себя.

Особенности автоматизации

Современные цепные конвейеры часто интегрируются в автоматизированные системы управления производством. Это позволяет оптимизировать процессы перемещения грузов, повысить производительность и снизить затраты на рабочую силу. Например, можно реализовать систему автоматического управления скоростью конвейера в зависимости от загрузки, или систему отслеживания местоположения груза в реальном времени.

Мы работаем с различными системами автоматизации, от простых контроллеров до сложных SCADA-систем. Важно правильно подобрать систему автоматизации, учитывая специфику производства и требования к функциональности. Не стоит забывать и о системе сбора данных и анализа производительности. Это позволит выявить проблемные места и оптимизировать работу конвейера. Как я уже говорил, мы сотрудничаем с ООО Сучжоу Атишэнь Машиностроение, специализирующимся на комплексных решениях в этой области, в частности, для пищевой и фармацевтической промышленности. Наши проекты включают в себя как отдельные конвейерные линии, так и полностью автоматизированные производственные комплексы.

Поддержка и обслуживание

Регулярное обслуживание – залог долгой и бесперебойной работы цепного конвейера. Это включает в себя смазку цепи, проверку натяжения, очистку от загрязнений и замену изношенных деталей. Мы предлагаем различные варианты сервисных контрактов, от базового обслуживания до комплексного технического обслуживания, включающего в себя диагностику, ремонт и модернизацию оборудования.

Не стоит экономить на обслуживании. Пренебрежение регулярным обслуживанием может привести к серьезным поломкам и дорогостоящему ремонту. Мы рекомендуем проводить осмотр конвейера не реже одного раза в квартал, а для критически важных линий – еженедельно. Особое внимание следует уделять состоянию подшипников, редукторов и других узлов, которые подвергаются повышенной нагрузке. В частности, у нас в одном из проектов (пищевое производство) возникла проблема с быстрым износом роликов, в результате чего конвейер постоянно останавливался. При детальном анализе выяснилось, что ролики были неправильно подобраны по материалу для данного типа груза. Замена роликов на более подходящие позволила решить проблему и увеличить срок службы конвейера.

Реальные примеры из практики

Помню один случай, когда клиенту требовался цепной конвейер для транспортировки сыпучего материала (мелких гранул). Изначально мы предлагали конвейер с открытой конструкцией. Однако, после консультаций с клиентом и анализа условий эксплуатации, мы решили использовать конвейер с закрытой конструкцией, чтобы предотвратить пылеобразование и обеспечить безопасность персонала. В итоге, клиенту удалось значительно снизить количество пыли на производстве и повысить безопасность работы.

Еще один пример – модернизация существующей конвейерной линии. Клиент столкнулся с проблемами из-за низкого КПД конвейера и высокой вибрации. Мы провели комплексный анализ системы и предложили модернизировать конвейер с использованием новых роликов и редуктора. После модернизации КПД конвейера увеличился на 15%, а вибрация снизилась на 20%. Это позволило значительно повысить производительность и снизить затраты на обслуживание.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шестерёнчатый непрерывный подъёмник

Шестерёнчатый непрерывный подъёмник -

Автономная серия оборудования – Паллетайзер автоматический

Автономная серия оборудования – Паллетайзер автоматический -

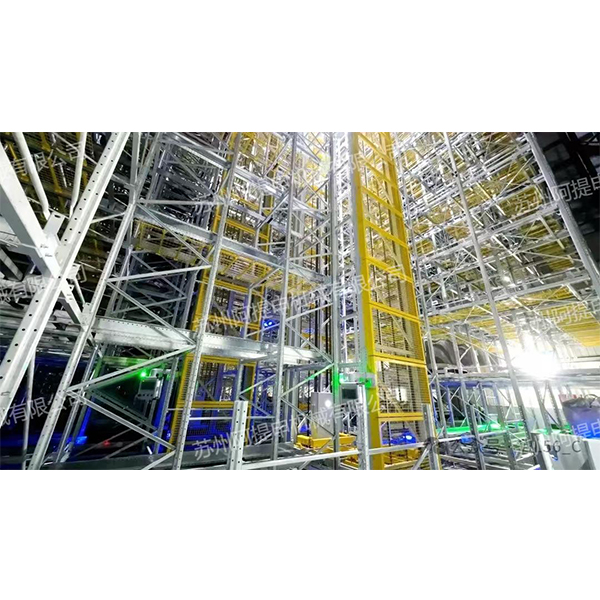

Автоматизированный складской комплекс – четырехсторонний гараж

Автоматизированный складской комплекс – четырехсторонний гараж -

Ленточный конвейер

Ленточный конвейер -

Пластинчато-цепной конвейер

Пластинчато-цепной конвейер -

Легконагруженный непрерывный подъёмник

Легконагруженный непрерывный подъёмник -

Однорычажный реверсивный подъемник

Однорычажный реверсивный подъемник -

Тяжелый роликовый подъемник для пересадки

Тяжелый роликовый подъемник для пересадки -

Сетчатый ленточный конвейер

Сетчатый ленточный конвейер -

Спиральный конвейер

Спиральный конвейер -

Автоматизированный складской комплекс – штабелёрный склад

Автоматизированный складской комплекс – штабелёрный склад -

Заклейщик коробов

Заклейщик коробов

Связанный поиск

Связанный поиск- высокоуровневые паллетайзеры из Китая

- Ведущий производитель ленточных конвейеров

- Оптовая винтовые домкраты

- Роликовый конвейер ленточного типа оптом

- Цена высокоуровневого паллетайзера

- OEMSIAT бренд уплотнительная машина

- Поставщики сверхмощных открывателей коробок

- Завод ленточного конвейера скребкового типа

- конвейер цепного типа

- Поставщики складских встроенных вертикальных грузовых подъемников