OEM сервоупаковщик

Сервоупаковщик – это, на первый взгляд, просто устройство для упаковки. Но если копнуть глубже, то понимаешь, что от его выбора и правильной настройки зависит очень многое: от скорости производственной линии до качества готовой продукции и, конечно, от общей рентабельности предприятия. Часто клиенты приходят с четким пониманием задачи – упаковать определенный объем продукции – но мало кто задумывается о тонкостях, о нюансах, которые могут существенно повлиять на результат. Вот я сейчас как раз о таком случае вспоминаю.

Что такое сервоупаковщик и чем он отличается от других типов?

В общем, сервоупаковщик – это автоматизированное устройство, которое использует серводвигатели для точного и контролируемого движения. По сравнению с механическими упаковочными машинами, он обладает большей гибкостью, точностью и надежностью. Механические машины требуют сложной и дорогостоящей настройки для каждой новой упаковки, а сервоупаковщик легко адаптируется к изменениям в размерах и форме товара. Это особенно актуально в пищевой промышленности, где ассортимент постоянно меняется.

Насколько я помню, раньше на рынке были преимущественно механические упаковочные машины. Они были дешевле, но и менее эффективны, особенно при работе с продукцией разной формы и размера. Сервоупаковщики, конечно, дороже, но в долгосрочной перспективе они окупаются за счет снижения затрат на ручной труд, повышения производительности и снижения количества брака. При правильном подходе, интеграция сервоупаковщика может существенно оптимизировать производственные процессы.

Важно понимать, что выбор между механическим и сервоупаковщиком – это не просто вопрос цены. Нужно учитывать особенности продукции, требуемую производительность, точность упаковки и возможные изменения в будущем. Иногда, даже если на первый взгляд кажется, что механическая машина подойдет, в будущем может возникнуть необходимость в более гибком и надежном решении, и тогда перенос на сервоупаковщик может оказаться не только целесообразным, но и экономически выгодным.

Типы сервоупаковщиков по конструкции

Существуют различные типы сервоупаковщиков, предназначенные для упаковки различных видов продукции: вертикальные, горизонтальные, ротационные. Вертикальные машины, как правило, используются для упаковки порошков, гранул и сыпучих материалов. Горизонтальные – для упаковки брикетов, таблеток, и других плоских предметов. Ротационные – для упаковки жидкостей и полужидкостей.

Например, в одной из наших компаний (ООО Сучжоу Атишэнь Машиностроение, https://www.szartisan.ru/) мы столкнулись с задачей упаковки крупнозернистого сыпучего материала. Изначально клиент рассматривал вертикальную машину, но после консультаций и тестирования, мы предложили ему горизонтальную сервоупаковку с регулируемой шириной упаковки. Это решение позволило значительно сократить количество ошибок и повысить скорость упаковки. Это был не самый очевидный выбор, но он оказался правильным.

Выбор типа сервоупаковщика зависит от множества факторов, и здесь важно обратиться к специалистам, которые имеют опыт работы с различными типами продукции и могут предложить оптимальное решение.

Основные этапы выбора и внедрения сервоупаковщика

Процесс выбора и внедрения сервоупаковщика – это не просто покупка оборудования. Это комплексный процесс, который включает в себя анализ производственных потребностей, выбор оборудования, его настройку и интеграцию в существующую линию.

Первый шаг – это определение требований к упаковочному оборудованию: объем продукции, скорость упаковки, требования к точности, тип упаковки, материалы упаковки. Затем, на основе этих требований, выбирается модель сервоупаковщика, которая соответствует этим требованиям. Важно обращать внимание на характеристики серводвигателей, точность позиционирования, систему контроля качества и возможности автоматизации.

Далее следует настройка оборудования и его интеграция в существующую производственную линию. Это требует квалифицированных специалистов, которые могут настроить параметры работы сервоупаковщика, оптимизировать процесс упаковки и обеспечить его бесперебойную работу. Мы часто сталкиваемся с ситуациями, когда клиенты пытаются настроить сервоупаковщик самостоятельно, что приводит к проблемам с качеством упаковки и снижению производительности. Это лучше доверить профессионалам.

Особенности интеграции с существующими линиями

Один из самых сложных этапов – это интеграция сервоупаковщика в существующую производственную линию. Необходимо учитывать совместимость оборудования, скорость работы и возможность автоматической передачи данных. Часто требуется разработка специальных адаптеров и переходников для обеспечения бесшовного соединения.

Иногда бывает, что существующая линия требует доработки для интеграции сервоупаковщика. Например, может потребоваться изменение конструкции конвейера или установка дополнительных датчиков. Это требует тщательного планирования и координации работ, чтобы избежать простоев и сбоев в производстве.

Ключевым фактором успеха является слаженное взаимодействие между поставщиком оборудования и инженерами клиента. Необходимо заранее согласовать все детали интеграции и разработать план работ, чтобы избежать проблем в будущем.

Распространенные проблемы и пути их решения

Даже при правильном выборе и внедрении сервоупаковщика могут возникнуть проблемы. Например, могут возникать ошибки в упаковке, поломки оборудования, снижение производительности. Важно быстро выявлять и устранять эти проблемы, чтобы избежать простоев и снижения качества продукции.

Одна из распространенных проблем – это неправильная настройка параметров работы сервоупаковщика. Например, может быть неправильно установлена скорость движения, угол наклона или сила прижатия. Это приводит к ошибкам в упаковке и снижению производительности. Решение – это тщательная настройка оборудования с использованием специализированного программного обеспечения.

Еще одна распространенная проблема – это износ деталей оборудования. Сервоупаковщик – это сложное устройство, которое подвергается значительным нагрузкам. Со временем некоторые детали могут износиться, что приводит к поломкам и снижению производительности. Важно регулярно проводить техническое обслуживание оборудования и своевременно заменять изношенные детали.

В нашей практике, мы иногда сталкивались с проблемой загрязнения упаковки. Это могло быть вызвано пылью, мусором или остатками продукции. Решение – это регулярная очистка оборудования и использование фильтров для защиты от загрязнений.

Важность технического обслуживания

Регулярное техническое обслуживание сервоупаковщика – это залог его долгой и бесперебойной работы. Техническое обслуживание включает в себя очистку оборудования, смазку деталей, проверку и регулировку параметров работы, а также замену изношенных деталей.

Мы рекомендуем проводить техническое обслуживание оборудования не реже одного раза в месяц. В рамках технического обслуживания необходимо проводить визуальный осмотр оборудования, проверять состояние электрических соединений, смазывать движущиеся части и очищать оборудование от загрязнений.

Также важно следить за состоянием расходных материалов, таких как ленты, пленки и этикетки. Своевременная замена расходных материалов помогает избежать проблем с качеством упаковки и снизить вероятность поломок оборудования.

Будущее сервоупаковщиков

Технологии сервоупаковщиков постоянно развиваются. Появляются новые модели, которые отличаются большей производительностью, точностью и гибкостью. Также развивается направление автоматизации и интеграции сервоупаковщиков с другими системами управления производством.

Например, все больше сервоупаковщиков оснащаются встроенными датчиками и системами контроля качества, которые позволяют автоматически выявлять дефекты упаковки и предотвращать их распространение. Также развивается направление дистанционного мониторинга и управления оборудованием, что позволяет оперативно выявлять и устранять проблемы.

Использование искусственного интеллекта и машинного обучения также становится все более популярным в сервоупаковщиках. Эти технологии позволяют оптимизировать процесс упаковки, снизить затраты на энергию и повысить качество продукции.

В заключение хочу сказать, что сервоупаковщик – это перспективное направление, которое играет все более важную роль в современной промышленности. Правильный выбор и внедрение оборудования позволяет повысить производительность, снизить затраты и улучшить качество продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автономная серия оборудования – Паллетайзер автоматический

Автономная серия оборудования – Паллетайзер автоматический -

Гардеробная паллетизирующая машина

Гардеробная паллетизирующая машина -

Ленточный конвейер

Ленточный конвейер -

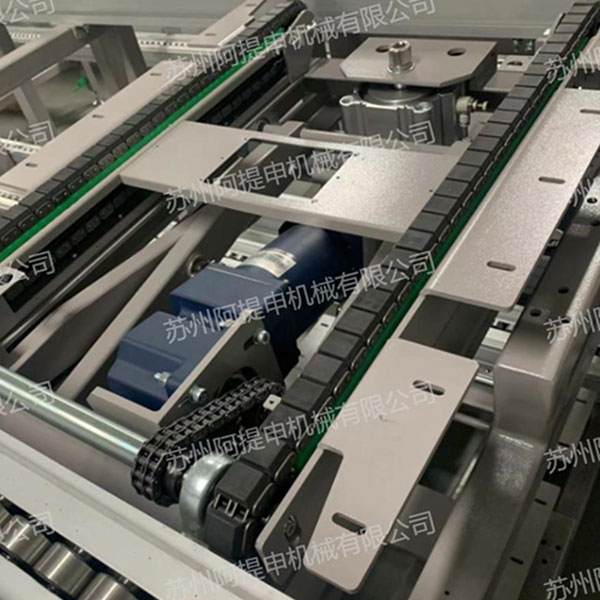

Тяжелонагруженный цепной конвейер

Тяжелонагруженный цепной конвейер -

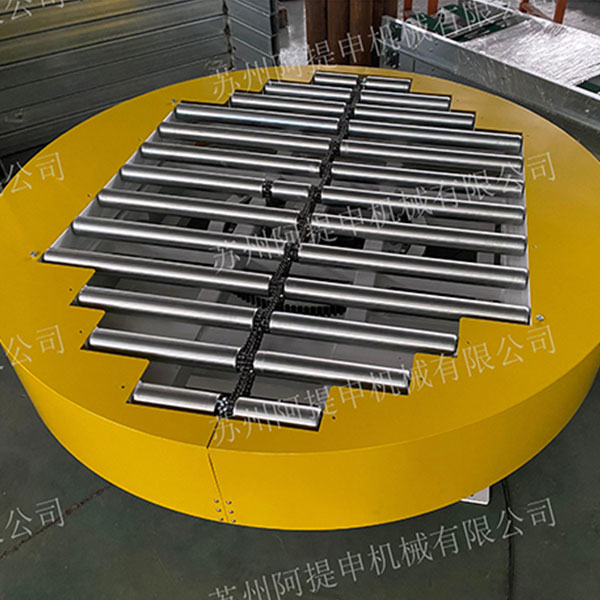

Серво-управляемая паллетизирующая машина

Серво-управляемая паллетизирующая машина -

Роликовый конвейер для тяжелых условий эксплуатации

Роликовый конвейер для тяжелых условий эксплуатации -

Лифт для коробов вертикальный конвейер

Лифт для коробов вертикальный конвейер -

Роботизированная паллетизирующая машина

Роботизированная паллетизирующая машина -

Тяжелый роликовый подъемник для пересадки

Тяжелый роликовый подъемник для пересадки -

Паллетизирующая машина с различными уровнями

Паллетизирующая машина с различными уровнями -

Укладчик в короба

Укладчик в короба -

Спиральный конвейер

Спиральный конвейер

Связанный поиск

Связанный поиск- Производитель запечатывающей машины S8

- OEM складской подъемник

- цена мобильного ленточного конвейера

- Цена автоматической машины для вскрытия коробок

- спиральный цепной конвейер

- Производитель цепных ленточных конвейеров

- Установка для роботизированной депаллетизации

- Производители роликовых конвейеров для деревообработки

- ленточный конвейер купить у производителя

- Дешевый надземный цепной конвейер