OEM робот паллетайзер

Паллетоукладчики – это, казалось бы, простая вещь. Берешь коробки, ставишь на паллету, все. Но на практике все гораздо сложнее. Многие клиенты приходят с простыми запросами, ожидая мгновенного решения, не учитывая множество нюансов. Понимаю их желание – автоматизация должна упрощать, а не усложнять. Но, как показывает практика, успешное внедрение – это целая цепочка: от анализа задачи до последующего обслуживания. Хотя я и не инженер-конструктор, за годы работы с подобным оборудованием накопилось достаточно опыта, чтобы делиться наблюдениями и, возможно, помочь избежать некоторых ошибок.

Первый шаг: правильно определенная задача

Самая большая проблема, на мой взгляд, – это недооценка сложностей предварительного анализа. Зачастую заказчик представляет схематичное описание процесса, думая, что все понятно. На деле же, нужно понимать: какой тип товаров, какие размеры коробок, какие требования к скорости, какая сложность расположения груза на паллете? Например, при работе с товарами нестандартной формы или с большим разнообразием размеров, необходим более сложный и гибкий робот. И просто 'толкнуть коробку на паллету' тут не поможет. Мы несколько раз сталкивались с тем, когда первоначальные ожидания не соответствовали реальности, потому что не был проведен достаточно глубокий анализ.

Процесс картирования груза, его идентификации, оптимизации траекторий перемещения – это основа. Нельзя просто взять первый попавшийся робот паллетайзер и надеяться на результат. Например, у нас был случай с пищевым производством. Они хотели автоматизировать укладку сыра. Сыр – продукт очень хрупкий и непредсказуемый. Вначале предлагалось стандартное решение, но оно приводило к постоянному повреждению продукции. Пришлось разрабатывать индивидуальную программу и адаптировать систему захвата, что потребовало дополнительных затрат времени и ресурсов. Но это было необходимо, чтобы избежать убытков.

Типы роботов-паллетайзеров: что выбрать?

Рынок роботов для паллетирования достаточно разнообразен. Если говорить кратко, то основные типы – это манипуляторные роботы, SCARA-роботы и специализированные роботы для укладки крупногабаритных грузов. Манипуляторные роботы, как правило, более универсальны, но и дороже. SCARA-роботы быстрее, но менее гибкие. Выбор зависит от специфики производства.

Важно понимать, что 'лучший' робот – это тот, который оптимален именно для вашей задачи. Не стоит гнаться за самыми дорогими моделями, если они не приносят реальной выгоды. В некоторых случаях, более простой, но хорошо настроенный робот, может оказаться эффективнее, чем сложный, но не оптимизированный.

Интеграция и программирование: ключевые моменты

Программирование автоматизированной системы паллетирования – это отдельная задача. Нужны квалифицированные специалисты, которые смогут адаптировать программу под ваш процесс. Часто проблемы возникают из-за некачественной интеграции с другим оборудованием: конвейерами, сканерами, системами управления складом. Несогласованность данных может приводить к сбоям в работе системы.

Мы однажды столкнулись с проблемой, когда робот паллетайзер не мог работать с паллетами разного размера. Оказалось, что в системе управления складом не было информации о размерах паллет. Пришлось внести изменения в программу и обеспечить обмен данными между всеми компонентами системы. Это заняло несколько дней, но в итоге мы добились стабильной работы.

Обслуживание и поддержка: не забывайте об этом

Автоматизация – это не 'установил и забыл'. Роботы для паллетирования требуют регулярного обслуживания и технической поддержки. Необходимо проводить профилактические работы, заменять изношенные детали, оперативно устранять возникающие неисправности. В противном случае, даже самый современный робот может выйти из строя в самый неподходящий момент.

Зачастую, заказчики недооценивают важность сервисных контрактов. Они думают, что после гарантийного срока они могут решить любые проблемы самостоятельно. Но это не всегда так. Сложные роботы требуют специализированных знаний и оборудования. В случае серьезной неисправности, может потребоваться вызов сервисного инженера, что может привести к значительным затратам.

Реальный опыт: успешный кейс

Недавно мы успешно реализовали проект по автоматизации укладки обуви на паллеты для крупного производителя. Проблема заключалась в том, что обувь была разного размера и формы, а паллеты – разной ширины. Для решения этой задачи мы использовали манипуляторный робот с гибкой системой захвата и разработали индивидуальную программу, учитывающую все особенности процесса. В результате, мы добились значительного увеличения производительности и снижения затрат на трудовые ресурсы. И самое главное – удалось избежать повреждения продукции.

Ключом к успеху в этом проекте была тщательная подготовка, индивидуальный подход и квалифицированная команда специалистов. Мы провели детальный анализ процесса, разработали оптимальную программу и обеспечили качественную интеграцию системы. Это позволило нам реализовать проект в срок и в рамках бюджета, а главное – достичь поставленных целей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Однорычажный реверсивный подъемник

Однорычажный реверсивный подъемник -

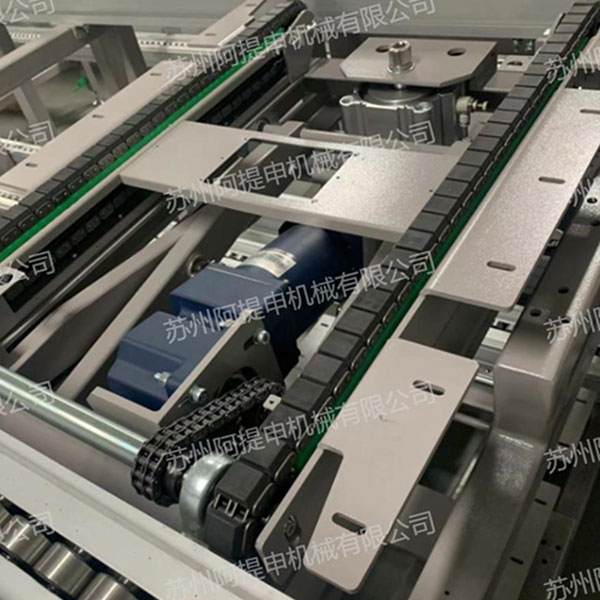

Автономная серия оборудования – Паллетайзер автоматический

Автономная серия оборудования – Паллетайзер автоматический -

Возвратно-поступательный складской подъемник для легких грузов

Возвратно-поступательный складской подъемник для легких грузов -

Тяжелый роликовый подъемник для пересадки

Тяжелый роликовый подъемник для пересадки -

Тяжелонагруженный пластинчато-цепной конвейер

Тяжелонагруженный пластинчато-цепной конвейер -

Гардеробная паллетизирующая машина

Гардеробная паллетизирующая машина -

Укладчик в короба

Укладчик в короба -

Тяжелонагруженный цепной конвейер

Тяжелонагруженный цепной конвейер -

Автономная серия оборудования – Рельсовый транспортёр RGV

Автономная серия оборудования – Рельсовый транспортёр RGV -

Спиральный конвейер

Спиральный конвейер -

Автономная серия оборудования – Электрическая подъёмно-транспортная платформа

Автономная серия оборудования – Электрическая подъёмно-транспортная платформа -

Шестерёнчатый непрерывный подъёмник

Шестерёнчатый непрерывный подъёмник

Связанный поиск

Связанный поиск- Превосходная запаивающая машина FXJ 6050

- Ведущий покупатель автоматического открывателя коробок CXJ 4030C

- Производитель 6-метровых роликовых конвейеров без привода

- Поставщики роликовых конвейеров для обработки грузов

- Отличный гравитационный роликовый конвейер

- Ведущие покупатели фотографий цепных конвейеров

- Поставщики складских встроенных вертикальных грузовых подъемников

- Завод по производству наземных цепных конвейеров

- цена сетчатого ленточного конвейера

- Дешевые бутылки картонный упаковщик