OEM портальный паллетайзер

Приветствую. За последние несколько лет наблюдается огромный рост интереса к автоматизации складских и производственных процессов, и одним из ключевых элементов этой автоматизации стали системы портальных паллетайзеров. Часто, при обсуждении этого оборудования, возникает путаница, особенно у тех, кто только начинает разбираться в теме. Многие воспринимают это как просто 'подъемник паллет', но реальность гораздо интереснее и сложнее. В этой статье я поделюсь своим опытом, ошибками и наблюдениями, касающимися автоматизированной погрузки-разгрузки паллет.

Что такое портальный паллетайзер и чем он отличается от других решений?

Прежде всего, стоит уточнить, что понимается под 'портальным паллетайзером'. Это система, предназначенная для автоматической погрузки и разгрузки паллет с транспортных средств (грузовиков, железнодорожных вагонов) и перемещения их к стеллажам или другим местам хранения. Ключевая особенность – использование портальных конструкций, которые обеспечивают гибкость и возможность работы с различными типами и размерами паллет. В отличие от традиционных штабелеров, портальные паллетайзеры позволяют выполнять перемещение паллет с минимальным перемещением самого оборудования, что существенно экономит пространство и повышает скорость обработки.

В нашей практике, когда мы оценивали различные решения для крупного логистического центра, мы долго спорили о разнице между портальными паллетайзерами и гидравлическими штабелерами. Поверхностно они кажутся похожими, но разница в принципах работы и эффективности колоссальна. Штабелер - это, по сути, механизированная вилка, поднимающая паллету. Портальный паллетайзер использует более сложную систему конвейеров, захватов и позиционирования, что позволяет выполнять более сложные операции, например, сортировку или перемещение паллет с определенной ориентацией. Выбор конкретного типа зависит от специфики задач.

Нам однажды предложили использовать простую систему штабелеров с автоматизированным управлением. Первоначальная стоимость была значительно ниже, но реальные эксплуатационные расходы (обслуживание, ремонт, время простоя) оказались неприемлемо высокими. Кроме того, скорость обработки паллет была значительно ниже, чем у более продвинутых портальных паллетайзеров. Этот опыт научил нас, что экономия на начальном этапе может привести к значительным потерям в долгосрочной перспективе.

Основные этапы внедрения системы автоматической погрузки-разгрузки

Процесс внедрения портальных паллетайзеров – это комплексная задача, требующая тщательного планирования и координации. Начинается все с анализа текущих логистических процессов. Необходимо определить объем погрузки-разгрузки, типы паллет, требования к скорости обработки, а также существующие ограничения по пространству и инфраструктуре. Этот этап часто недооценивают, и в итоге приходится переделывать многое на стадии реализации.

Далее следует выбор оборудования и интеграция с существующими системами управления складом (WMS) и автоматизированными системами управления предприятием (ERP). Интеграция – это ключевой момент, который обеспечивает бесперебойную работу всей логистической цепочки. Мы столкнулись с серьезными проблемами при интеграции одной из систем автоматизированного погружения паллет с нашей WMS. Проблема заключалась в несоответствии форматов данных и необходимости разработки специального API. Это потребовало значительных усилий и времени, но в итоге мы смогли решить проблему и добиться полной автоматизации процессов.

Не менее важным этапом является обучение персонала. Операторы должны быть обучены работе с новым оборудованием, а также принципам безопасной работы. Кроме того, необходимо разработать план технического обслуживания и ремонта оборудования, чтобы обеспечить его надежную работу в течение всего срока службы. Часто, недостаточная подготовка персонала приводит к ошибкам и поломкам, что увеличивает эксплуатационные расходы.

Типы портальных паллетайзеров: на что обратить внимание

Существует несколько типов портальных паллетайзеров, различающихся по конструкции, функциональности и производительности. Один из наиболее распространенных типов – это портальные паллетайзеры с конвейерной системой. Они обеспечивают высокую скорость обработки паллет, но требуют значительного пространства. Другой тип – это портальные паллетайзеры с захватами, которые позволяют выполнять более сложные операции, например, сортировку или перемещение паллет с определенной ориентацией. Выбор типа зависит от специфики задач и доступного пространства.

При выборе конкретной модели необходимо учитывать следующие факторы: грузоподъемность, скорость обработки паллет, габариты, требования к электропитанию, а также наличие системы безопасности. Важно также обратить внимание на репутацию производителя и наличие сервисной поддержки. Мы выбирали портальный паллетайзер от компании, которая уже имела опыт работы с аналогичными проектами, и это оказалось верным решением. Сервисная поддержка оказалась быстрой и эффективной, что позволило нам оперативно решать возникающие проблемы.

Еще один момент, который стоит учитывать, – это возможность расширения системы в будущем. Важно выбрать оборудование, которое можно легко интегрировать с другими системами автоматизации и масштабировать по мере роста объемов производства. Не стоит забывать о необходимости учета экологических факторов, таких как энергопотребление и уровень шума.

Реальный кейс: автоматизация склада пищевых продуктов

Недавно мы участвовали в проекте по автоматизации склада пищевых продуктов. Задача заключалась в автоматизации процесса погрузки и разгрузки паллет с продуктами питания, а также перемещения их к стеллажам. Для этого мы использовали портальный паллетайзер с конвейерной системой и системой сортировки. Система позволила нам значительно повысить скорость обработки паллет, снизить количество ошибок и оптимизировать использование пространства на складе.

Внедрение системы заняло несколько месяцев и потребовало тесного сотрудничества с заказчиком и поставщиками оборудования. Мы столкнулись с рядом проблем, например, с необходимостью адаптации системы к специфическим требованиям пищевой промышленности (соблюдение санитарных норм, использование материалов, не подверженных загрязнению). Однако, благодаря слаженной работе команды, мы смогли решить все проблемы и успешно реализовать проект.

Результаты внедрения системы превзошли наши ожидания. Скорость обработки паллет увеличилась на 40%, количество ошибок снизилось на 25%, а использование пространства на складе оптимизировалось на 15%. Заказчик был очень доволен результатами и планирует расширить систему автоматизации в будущем. Этот проект стал для нас важным опытом и подтвердил эффективность использования портальных паллетайзеров для автоматизации складских процессов.

Особенности обслуживания и эксплуатации автоматизированной погрузки паллет

Регулярное техническое обслуживание – залог долгой и бесперебойной работы системы. Важно соблюдать рекомендации производителя по смазке, чистке и проверке узлов и агрегатов. Особенно внимательно нужно относиться к роликам, конвейерным лентам и системам захвата, так как именно эти элементы подвергаются наибольшей нагрузке.

Необходимо проводить регулярные проверки электрической части оборудования, чтобы избежать коротких замыканий и других электрических повреждений. Также, важно следить за уровнем гидравлической жидкости и своевременно ее доливать или заменять. Кроме того, следует регулярно проверять состояние системы безопасности и убедиться, что она работает исправно. Несоблюдение этих простых правил может привести к серьезным поломкам и дорогостоящему ремонту.

Важно также иметь запасные части на складе, чтобы можно было быстро заменить вышедшие из строя компоненты. Не стоит ждать поломки, чтобы начинать поиски запчастей, так как это может привести к длительному простою оборудования и значительным финансовым потерям. Мы рекомендуем иметь запасные части на наиболее часто ломающиеся узлы, чтобы быть готовым к любым неожиданностям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Возвратно-поступательный складской подъемник для легких грузов

Возвратно-поступательный складской подъемник для легких грузов -

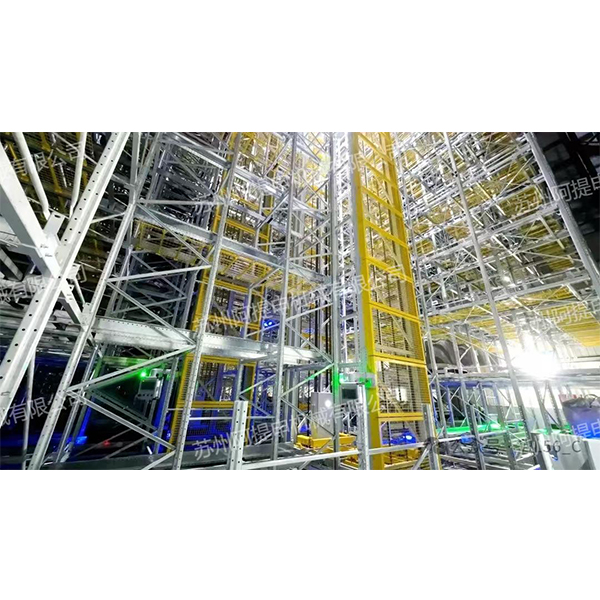

Автоматизированный складской комплекс – четырехсторонний гараж

Автоматизированный складской комплекс – четырехсторонний гараж -

Спиральный конвейер

Спиральный конвейер -

Тяжелонагруженный цепной конвейер

Тяжелонагруженный цепной конвейер -

Легконагруженный непрерывный подъёмник

Легконагруженный непрерывный подъёмник -

Постобработка упаковки

Постобработка упаковки -

Автономная серия оборудования – Разгрузчик поддонов

Автономная серия оборудования – Разгрузчик поддонов -

Укладчик в короба

Укладчик в короба -

Тяжелонагруженный роликовый конвейер

Тяжелонагруженный роликовый конвейер -

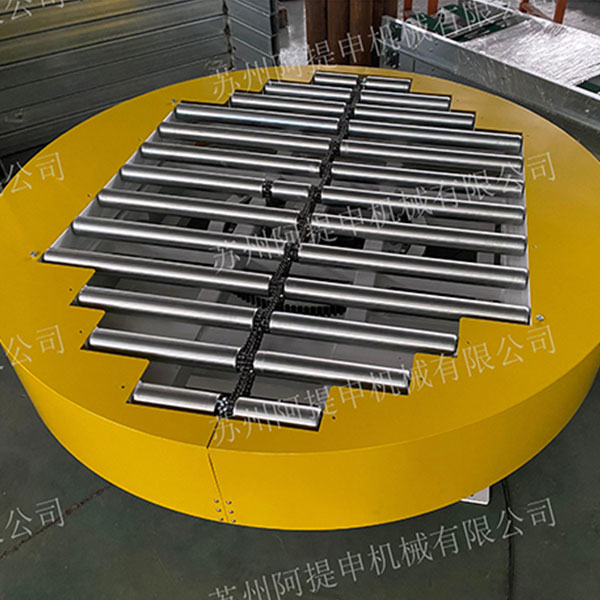

Автономная серия оборудования – Тяжелонагруженная поворотная платформа

Автономная серия оборудования – Тяжелонагруженная поворотная платформа -

Паллетизирующая машина с различными уровнями

Паллетизирующая машина с различными уровнями -

Пластинчато-цепной конвейер

Пластинчато-цепной конвейер

Связанный поиск

Связанный поиск- цена вертикального цепного конвейера

- Цена на тяжелые цепные домкратные пересадки

- Цена цепного конвейера в эксплуатации

- Ведущий покупатель шахтных складских подъемников

- Оптовые комплекты ленточных конвейеров

- Цена запечатывающей машины типа ОКОФ

- Скребковый цепной конвейер OEM

- Ведущая роботизированная депалетизация

- OEM Оборудование для конвейерных линий

- Поставщики складских подъемников для шахтных стволов