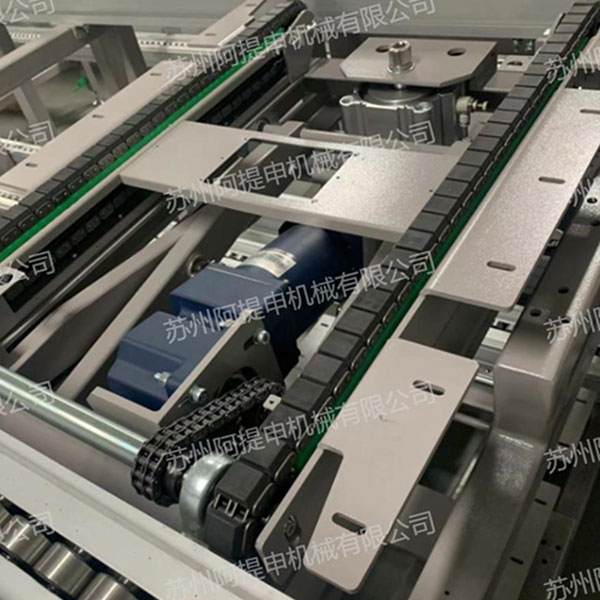

OEM Пластинчатый цепной конвейер

Пластинчатый конвейер… звучит просто, но на практике все гораздо интереснее. Часто заказчики видят в нем базовый элемент для транспортировки грузов, не задумываясь о специфике выбора пластин, их расположении, нагрузках и долговечности. Я вот иногда удивляюсь, как многие заказывают самый дешевый вариант, а потом жалуются на быстрый износ или неподходящую производительность. В общем, поговорим о том, что не всегда очевидно при работе с этими конвейерами. Постараюсь поделиться опытом, а может, и ошибками, которые совершали.

Выбор пластин: материал и форма – краеугольный камень

Первый вопрос – выбор пластин. Тут сразу несколько факторов: что транспортируется, какая нагрузка, агрессивность среды. Конечно, самый распространенный вариант – сталь, но это далеко не единственный. Иногда, для пищевой промышленности, нужны нержавеющие пластины. А если груз хрупкий, то могут потребоваться пластины с мягкой полимерной прокладкой, чтобы избежать повреждений. Нельзя забывать и про геометрию пластин – плоские, вогнутые, выпуклые, с канавками… Каждая форма предназначена для определенных задач. Например, вогнутые пластины хорошо удерживают груз, а с канавками проще организовать самоочистку.

Я помню один случай, когда мы сделали пластинчатый конвейер для транспортировки строительного мусора. Заказчик хотел просто дешевый вариант, и мы предложили стальные пластины стандартного профиля. Через месяц они прислали жалобу – пластины сильно изнашивались, мусор скатывался, производительность упала. Пришлось переделывать, используя пластины с более износостойким покрытием и специальной формой, которая предотвращала скатывание. Это стоило нам дополнительного времени и денег, но зато заказчик остался доволен.

Что еще важно – вес пластин. Он напрямую влияет на нагрузку на опорные ролики и, как следствие, на их ресурс. Неправильно подобранный вес пластин – это прямой путь к преждевременному выходу из строя всей конструкции. Иногда бывает, что заказчик экономит на весе пластин, но потом платит за это более частым ремонтом и заменой комплектующих.

Особенности монтажа и натяжения пластин

Правильный монтаж – не менее важный аспект. Пластины должны быть ровно установлены и равномерно натянуты. Неправильное натяжение приводит к провисанию конвейера, неравномерной нагрузке на ролики и, как следствие, к быстрому износу. Используются специальные приспособления для регулировки натяжения, но даже с ними нужна аккуратность и опыт. Особенно это касается длинных конвейерных линий.

Однажды мы работали над пластинчатым конвейером в складском комплексе. Проблема была в том, что конвейер постоянно 'застревал', груз не двигался плавно. При выяснении оказалось, что пластины были натянуты слишком слабо, и конвейер провисал. После перенатяжения проблема решилась, и конвейер начал работать как часы. Такие моменты показывают, насколько важна точность в монтаже.

Не стоит недооценивать роль правильной разметки и выравнивания опорных роликов. Если ролики не установлены ровно, это неизбежно приведет к неравномерному износу пластин и к вибрации всей конструкции. Кроме того, важно учитывать уклон конвейерной линии, особенно если транспортируется сыпучий материал.

Обслуживание и ремонт: профилактика – лучше лечения

Регулярное обслуживание – это залог долгой и бесперебойной работы пластинчатого конвейера. Нужно регулярно проверять состояние пластин, роликов, опор, смазывать подшипники и чистить конвейерную ленту. Особенно это важно для конвейеров, работающих в агрессивных средах. Если вовремя обнаружить и устранить небольшую проблему, то можно избежать серьезного ремонта или даже полной остановки конвейера.

Часто возникают проблемы с заклиниванием пластин. Причина может быть разной: загрязнение пластин, неправильное натяжение, неисправность роликов. Важно не только устранить причину заклинивания, но и провести профилактические мероприятия, чтобы предотвратить его повторение. Регулярная очистка пластин и смазка роликов – это простые, но эффективные способы поддержания конвейера в рабочем состоянии.

Например, мы часто сталкиваемся с проблемой скопления мусора между пластинами. Это происходит особенно часто при транспортировке сыпучих материалов. Для решения этой проблемы можно использовать специальные очистители или регулярно проводить очистку конвейерной ленты. Бывает, что необходимо менять отдельные пластины, если они сильно изношены. Иногда можно обойтись просто заменой небольшого участка, что позволит сэкономить деньги.

Возможные трудности и пути их решения

Помимо вышеперечисленных проблем, могут возникать и другие трудности при работе с конвейерными системами. Например, проблемы с вибрацией, шумом, загрязнением. Вибрацию можно устранить, выровняв опорные ролики, установив виброгасящие элементы или изменив геометрию пластин. Шум можно уменьшить, используя специальные шумопоглощающие материалы или улучшив систему крепления пластин. Загрязнение можно предотвратить, используя герметичные конвейерные системы или регулярно проводя очистку конвейерной ленты.

При проектировании конвейерной системы важно учитывать особенности груза и условия эксплуатации. Необходимо тщательно рассчитать нагрузку на ролики, выбрать подходящие материалы и комплектующие. Не стоит экономить на качестве, так как это может привести к серьезным проблемам в будущем.

Мы однажды пытались реализовать проект пластинчатого конвейера для транспортировки зерна. Использовали дешевые пластины и стандартные ролики. В итоге конвейер быстро вышел из строя, так как пластины были слишком хрупкими и не выдерживали нагрузки. Пришлось переделывать всю систему, используя более прочные пластины и специальные ролики для зерновых конвейеров.

Заключение

В заключение хочется сказать, что работа с пластинчатыми конвейерами требует определенных знаний и опыта. Не стоит экономить на качестве материалов и комплектующих, а также не забывать о регулярном обслуживании. Только так можно обеспечить долговечность и бесперебойную работу конвейерной системы. Надеюсь, эта информация будет полезной.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Легконагруженный непрерывный подъёмник

Легконагруженный непрерывный подъёмник -

Однорычажный реверсивный подъемник

Однорычажный реверсивный подъемник -

Автономная серия оборудования – Паллетайзер автоматический

Автономная серия оборудования – Паллетайзер автоматический -

Многопозиционные поршневые подъемники для складских грузов

Многопозиционные поршневые подъемники для складских грузов -

Автономная серия оборудования – Электрическая подъёмно-транспортная платформа

Автономная серия оборудования – Электрическая подъёмно-транспортная платформа -

Тяжелонагруженный роликовый конвейер

Тяжелонагруженный роликовый конвейер -

Постобработка упаковки

Постобработка упаковки -

Спиральный конвейер

Спиральный конвейер -

Автоматизированный складской комплекс – штабелёрный склад

Автоматизированный складской комплекс – штабелёрный склад -

Пластинчато-цепной конвейер

Пластинчато-цепной конвейер -

Шестерёнчатый непрерывный подъёмник

Шестерёнчатый непрерывный подъёмник -

Роботизированная паллетизирующая машина

Роботизированная паллетизирующая машина

Связанный поиск

Связанный поиск- Превосходное полноавтоматическое устройство для вскрытия коробок

- Производители моторизованных подъемных конвейерных платформ

- Дешевые Двойной цепной подъемник цепной подъемник

- Завод ленточных конвейеров в Самаре

- конвейер цепной цена

- Оптовая продажа FXJ 4030A полуавтоматическая машина для запечатывания

- Превосходный высокоуровневый паллетайзер

- Производители роликовых конвейеров и транспортеров

- OEM пластинчатый ленточный конвейер

- Производитель CXJ 4030C автоматический открыватель ящиков