OEM пластинчатый ленточный конвейер

Пластинчатый ленточный конвейер – это, казалось бы, простая вещь. Но на практике, добиться оптимальной эффективности и долговечности – задача не из легких. Многие начинающие инженеры считают, что достаточно выбрать подходящую пластину и правильно подобрать привод. На деле все гораздо сложнее. Я вот, по опыту, часто сталкиваюсь с тем, что проблемы возникают не с самим конвейером, а с неправильным подходом к проектированию и эксплуатации. Постараюсь поделиться тем, что накопилось за годы работы.

Типы пластинчатых лент и их применение

Первое, с чего нужно начинать – определение типа пластинчатой ленты. Существует несколько основных типов: стальные, алюминиевые, пластиковые. Выбор зависит от конкретной задачи: перевозка пищевых продуктов потребует использования пищевой нержавеющей стали, а для транспортировки агрессивных химических веществ – специального полимерного покрытия. Мы в ООО Сучжоу Атишэнь Машиностроение часто сталкиваемся с запросами на конвейеры для фармацевтической промышленности – здесь особенно важна чистота и возможность дезинфекции, поэтому преимущество отдается нержавеющей стали.

Алюминиевые пластины хороши для перевозки легких грузов, таких как сыпучие материалы или упакованные продукты. Они более легкие, чем стальные, что снижает нагрузку на приводной механизм. Но они менее долговечны и более подвержены деформации при высоких температурах. Пластиковые ленты, в свою очередь, используются, когда необходимо избежать коррозии и обеспечить устойчивость к химическим воздействиям. Правда, они, как правило, имеют меньшую грузоподъемность.

Выбор материала пластин: на что обратить внимание?

Материал пластин – критически важный фактор. Помимо основного материала, нужно учитывать покрытие. Например, для пищевой промышленности выбирают не только нержавеющую сталь, но и покрытие, отвечающее всем требованиям безопасности и гигиены. Мы работаем с различными производителями, и качество покрытия может сильно отличаться. Не всегда самый дешевый вариант оказывается самым надежным.

Еще один момент – толщина пластин. Она должна соответствовать предполагаемой нагрузке и характеру перевозимых грузов. Слишком тонкие пластины быстро деформируются, а слишком толстые – увеличивают вес конвейера и требуют более мощного привода. В каких-то случаях использование усиленных пластин - необходимость, в других - просто избыток.

Соответствие нормам и стандартам

Нельзя забывать о нормативных требованиях. Для пищевой и фармацевтической промышленности, например, существуют строгие стандарты гигиены и безопасности. Конвейер должен быть легко моющимся и дезинфицируемым, а материалы – безопасными для контакта с продуктами. ООО Сучжоу Атишэнь Машиностроение всегда уделяет особое внимание соответствию оборудования требованиям нормативных документов.

Приводные механизмы и их особенности

Выбор приводного механизма – это отдельная большая тема. Наиболее распространенные варианты – ременные передачи, редукторы и двигатели с частотным преобразователем. Ремные передачи просты и надежны, но могут создавать шум и требуют периодической регулировки натяжения. Редукторы обеспечивают более плавное и равномерное движение, но они более дорогие и требуют регулярного обслуживания.

Двигатели с частотным преобразователем позволяют плавно регулировать скорость конвейера, что особенно полезно при работе с разными типами грузов. Они также позволяют снизить энергопотребление. Но они требуют более сложной настройки и обслуживания. Иногда я встречал случаи, когда двигатель с частотным преобразователем отказывал просто из-за неправильной настройки – это трата времени и денег.

Типы ремней для пластинчатых конвейеров

Выбор ремня – это не менее важный аспект. Существуют различные типы ремней, такие как V-образные, зубчатые и поликлиновые. Зубчатые ремни обеспечивают более точную передачу движения и более длительный срок службы, но они более дорогие. Поликлиновые ремни – это компромисс между ценой и надежностью. V-образные ремни используются реже, но они могут быть подходящим вариантом для определенных задач.

Важно правильно подобрать натяжение ремня. Слишком слабое натяжение приводит к проскальзыванию, а слишком сильное – к преждевременному износу ремня и повреждению подшипников. В ООО Сучжоу Атишэнь Машиностроение используем специальные приспособления для регулировки натяжения ремней, чтобы обеспечить оптимальную работу конвейера.

Практические проблемы и пути их решения

В процессе эксплуатации пластинчатых ленточных конвейеров часто возникают различные проблемы. Например, лента может деформироваться, залипать или повреждаться. Причины могут быть разными: неправильная загрузка, загрязнение, неправильная настройка приводного механизма. Важно своевременно выявлять и устранять эти проблемы, чтобы избежать простоев и дорогостоящего ремонта.

Однажды мы столкнулись с проблемой закупорки ленты мукой на молочном заводе. Пришлось пересмотреть конструкцию конвейера, добавить специальные воротники для предотвращения разлива муки и установить систему автоматической очистки ленты. Этот случай показал нам, что нужно учитывать все возможные факторы при проектировании конвейера.

Обслуживание и ремонт

Регулярное обслуживание – залог долгой и бесперебойной работы пластинчатого ленточного конвейера. Нужно регулярно смазывать подшипники, проверять натяжение ремней, чистить ленту и пластины от загрязнений. При возникновении проблем нужно обращаться к квалифицированным специалистам. ООО Сучжоу Атишэнь Машиностроение предлагает услуги по обслуживанию и ремонту пластинчатых ленточных конвейеров любой сложности.

Особое внимание стоит уделить проверке состояния подшипников. Износ подшипников – одна из самых частых причин поломок конвейера. Нужно регулярно проверять подшипники на наличие люфта и повреждений, и своевременно заменять их. Мы используем только качественные подшипники от проверенных производителей.

Заключение

Пластинчатый ленточный конвейер – это надежное и эффективное оборудование, которое может использоваться в различных отраслях промышленности. Но для достижения оптимальной эффективности и долговечности необходимо правильно подобрать тип ленты, приводной механизм и ремень, а также своевременно проводить обслуживание и ремонт. ООО Сучжоу Атишэнь Машиностроение более 13 лет успешно занимается разработкой, производством и поставкой конвейерного оборудования. Если у вас есть вопросы или вам нужна консультация, пожалуйста, свяжитесь с нами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Консольный подъемник для склада

Консольный подъемник для склада -

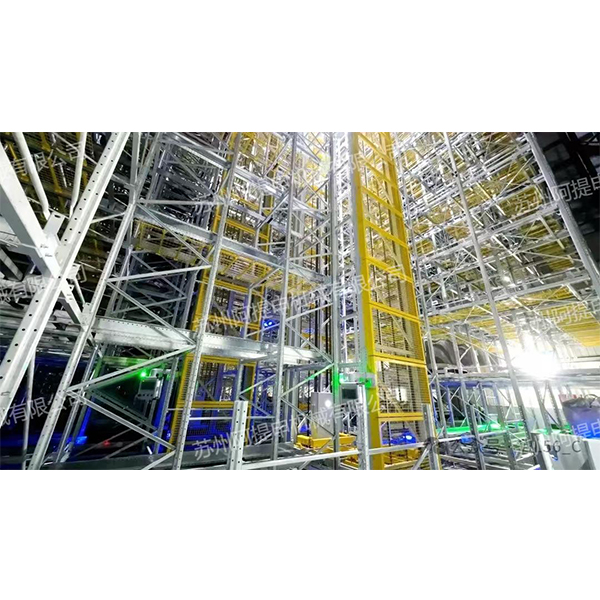

Автоматизированный складской комплекс – четырехсторонний гараж

Автоматизированный складской комплекс – четырехсторонний гараж -

Гардеробная паллетизирующая машина

Гардеробная паллетизирующая машина -

Роботизированная паллетизирующая машина

Роботизированная паллетизирующая машина -

Формовщик картонных коробок (Машина для сборки коробок)

Формовщик картонных коробок (Машина для сборки коробок) -

Тяжелонагруженный роликовый конвейер

Тяжелонагруженный роликовый конвейер -

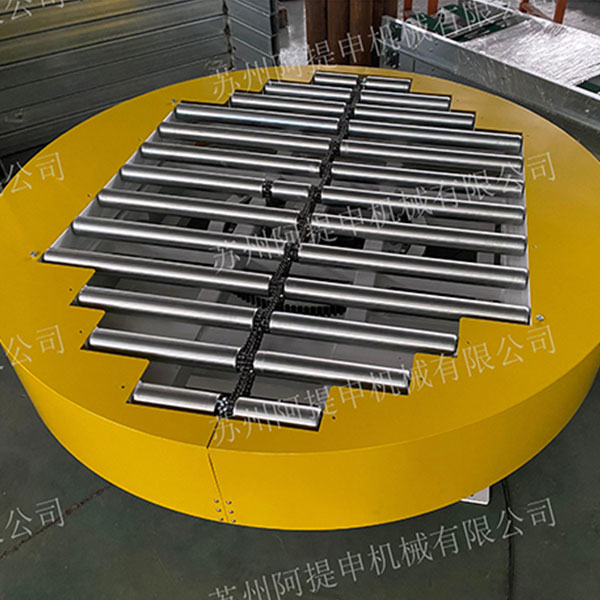

Автономная серия оборудования – Тяжелонагруженная поворотная платформа

Автономная серия оборудования – Тяжелонагруженная поворотная платформа -

Спиральный конвейер

Спиральный конвейер -

Тяжелый роликовый подъемник для пересадки

Тяжелый роликовый подъемник для пересадки -

Постобработка упаковки

Постобработка упаковки -

Легконагруженный непрерывный подъёмник

Легконагруженный непрерывный подъёмник -

Тяжелонагруженный цепной конвейер

Тяжелонагруженный цепной конвейер

Связанный поиск

Связанный поиск- заклейщик коробов robotape 50 tbde

- Производители вертикальных цепных конвейеров

- цена ленточного конвейера технические параметры

- Ленточный конвейер запрос в Китае

- Основные покупатели конвейеров с цепным тяговым механизмом

- Дешевый цепной конвейер видео

- Завод по производству запайщика S8

- Дешевые ленточный конвейер конвейерная лента

- Крупнейшие покупатели открывателей с боковым толканием

- Ведущий покупатель 6-метровых немоторных рольгангов