OEM ленточный конвейер технические параметры

Итак, ленточный конвейер. Казалось бы, что тут сложного? Просто лента, ролики, ось. Но поверьте, опыт работы в сфере промышленного оборудования показывает, что за кажущейся простотой скрывается целый комплекс факторов, влияющих на эффективность и долговечность всей автоматизированной линии. Часто на этапе планирования зацикливаются только на основных габаритах и грузоподъемности, а вот с деталями, касающимися материалов, нагрузки и условий эксплуатации, иногда пренебрегают. И это может дорого стоить.

Общая характеристика и классификация

Прежде чем вдаваться в конкретные параметры, стоит обозначить основные типы ленточных конвейеров. Существует множество вариаций: от простых конвейеров для транспортировки сыпучих материалов до сложных многоярусных систем с различными типами лент и механизмов. Тип ленты – это ключевой фактор. Например, для пищевой промышленности используются ленты из пищевого силикона, а для более агрессивных сред – резиновые или полиуретановые. Важно понимать, что выбор типа ленты напрямую влияет на допустимые температуры, химическую стойкость и, конечно же, срок службы.

В контексте технических параметров, важно учитывать не только размеры конвейера, но и его конструкцию. Различают непрерывные и периодического действия, горизонтальные, наклонные, вертикальные. Непрерывные, как правило, более экономичны и надежны, но требуют больше пространства. Выбор зависит от конкретных требований производственного процесса и имеющейся инфраструктуры.

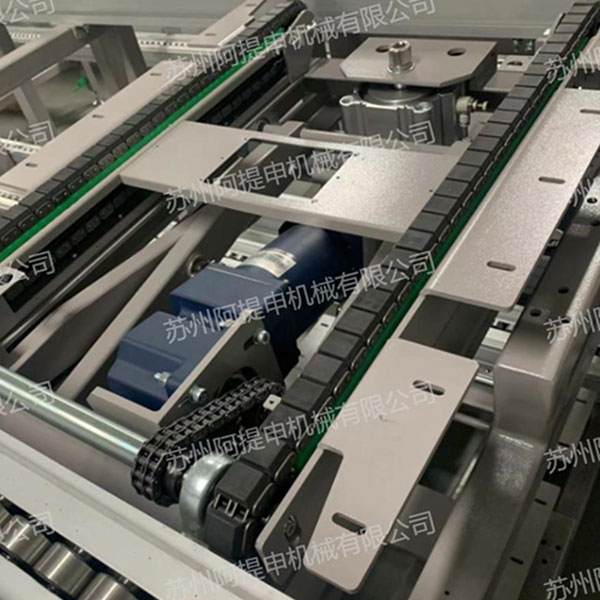

Материалы и конструкция основных узлов

Погрузимся в детали. Корпус конвейера, как правило, изготавливается из стали – углеродистой или нержавеющей. Выбор марки стали определяется условиями эксплуатации. Например, в химической промышленности предпочтительнее нержавеющая сталь, устойчивая к коррозии. Ролики могут быть стальными, пластиковыми или резиновыми – выбор зависит от нагрузки и требуемого уровня шума. Трение между лентой и роликами – один из важнейших факторов, влияющих на энергопотребление и износ компонентов. Мы однажды столкнулись с проблемой чрезмерного износа роликов, связанной с неправильным подбором материала ленты к типу роликов. Проблема решилась заменой ленты на более мягкую и с улучшенными смазывающими свойствами.

Крайне важно качество сварных швов. Именно сварные швы – это слабые места конструкции. Некачественная сварка может привести к разрушению конвейера и дорогостоящему ремонту. В нашей компании ООО Сучжоу Атишэнь Машиностроение уделяют особое внимание контролю качества сварных соединений. В Тайцане, где у нас находится производственная база, установлены современные методы неразрушающего контроля.

Основные технические параметры и их влияние на производительность

Теперь о цифрах. Основные технические параметры ленточного конвейера: ширина ленты, длина ленты, грузоподъемность, скорость перемещения, тип ленты, материал корпуса, тип роликов, наличие системы автоматической натяжки. Каждый из этих параметров оказывает существенное влияние на производительность и эффективность работы конвейера.

Например, ширина ленты влияет на объем перевозимого материала за единицу времени. Чем шире лента, тем больше материала можно переместить одновременно. Грузоподъемность определяет максимальный вес материала, который может перемещать конвейер. Скорость перемещения зависит от требований к производственному процессу и типа материала. Важно правильно подобрать скорость, чтобы обеспечить оптимальную производительность без риска повреждения материала или оборудования.

Натяжение ленты и система управления

Правильное натяжение ленты – залог надежной работы ленточного конвейера. Слишком слабое натяжение приводит к проскальзыванию ленты и увеличению энергопотребления. Слишком сильное натяжение ускоряет износ компонентов и может привести к поломкам. Современные конвейеры оснащаются автоматическими системами натяжки, которые поддерживают оптимальный уровень натяжения в процессе эксплуатации. Мы использовали несколько разных систем натяжки, и каждый раз выбирали наиболее подходящую для конкретных условий эксплуатации. Важно учитывать динамические нагрузки и вибрацию, чтобы система натяжки работала эффективно и надежно.

Важным аспектом является также система управления конвейером. Это может быть как простая механическая система, так и сложная система с использованием датчиков и контроллеров. В зависимости от сложности производственного процесса может потребоваться автоматическое управление скоростью и направлением движения ленты. Пример: в одной из наших разработок для фармацевтической компании был реализован конвейер с дистанционным управлением и системой контроля температуры, что позволило повысить безопасность и эффективность работы.

Особенности эксплуатации и обслуживания

Регулярное техническое обслуживание – обязательное условие долгой и бесперебойной работы ленточного конвейера. Включает в себя смазку роликов, проверку натяжения ленты, очистку от загрязнений и замену изношенных деталей. Часто недооценивают важность регулярной очистки. Загрязнения могут привести к поломке ленты и повреждению оборудования.

Важно также следить за состоянием подшипников роликов. Неисправные подшипники могут привести к вибрации и шуму, а также к ускоренному износу других компонентов. Рекомендуется проводить периодический осмотр подшипников и своевременно их заменять. В нашей компании создана система планового технического обслуживания, включающая в себя регулярные проверки и профилактические работы.

Типичные проблемы и их решения

В процессе эксплуатации ленточного конвейера могут возникать различные проблемы. Наиболее распространенные: проскальзывание ленты, поломка ленты, износ роликов, вибрация и шум. Для решения этих проблем необходимо своевременно выявлять причину поломки и проводить ремонт или замену изношенных деталей.

Например, если лента проскальзывает, необходимо проверить натяжение ленты и состояние роликов. Если лента ломается, необходимо проверить ее на наличие повреждений и убедиться, что она соответствует требованиям по грузоподъемности и температуре. Если конвейер сильно вибрирует, необходимо проверить состояние подшипников и выровнять ролики.

Экономия энергии и повышение эффективности

Помимо технических аспектов, важно учитывать и вопросы энергоэффективности. Современные ленточные конвейеры оснащаются двигателями с высоким КПД и системой управления энергопотреблением. Мы в ООО Сучжоу Атишэнь Машиностроение постоянно работаем над повышением энергоэффективности наших конвейеров, используя современные технологии и материалы. Например, недавно мы разработали конвейер, который на 15% экономит электроэнергию по сравнению с аналогичными моделями.

Кроме того, можно использовать рекуперацию энергии, то есть преобразование кинетической энергии ленты в электрическую энергию. Это позволяет снизить потребление электроэнергии и повысить эффективность работы конвейера.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

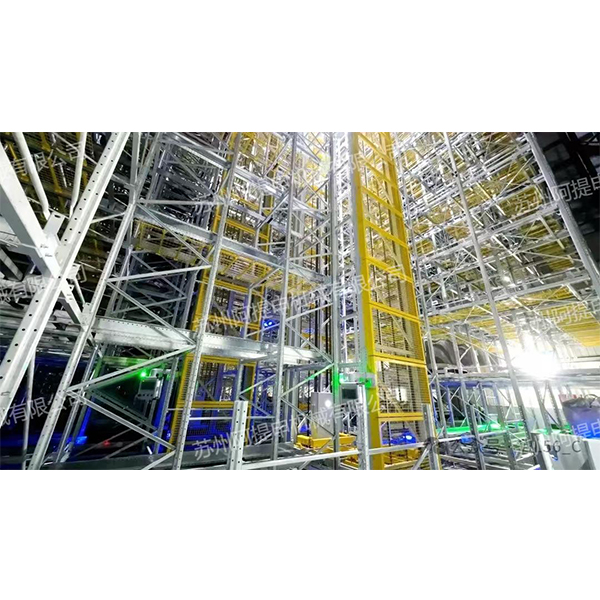

Автоматизированный складской комплекс – четырехсторонний гараж

Автоматизированный складской комплекс – четырехсторонний гараж -

Многопозиционные поршневые подъемники для складских грузов

Многопозиционные поршневые подъемники для складских грузов -

Автономная серия оборудования – Паллетайзер автоматический

Автономная серия оборудования – Паллетайзер автоматический -

Тяжелонагруженный роликовый конвейер

Тяжелонагруженный роликовый конвейер -

Лифт для коробов вертикальный конвейер

Лифт для коробов вертикальный конвейер -

Однорычажный реверсивный подъемник

Однорычажный реверсивный подъемник -

Автоматизированный складской комплекс – штабелёрный склад

Автоматизированный складской комплекс – штабелёрный склад -

Укладчик в короба

Укладчик в короба -

Автономная серия оборудования – Рельсовый транспортёр RGV

Автономная серия оборудования – Рельсовый транспортёр RGV -

Автономная серия оборудования – Электрическая подъёмно-транспортная платформа

Автономная серия оборудования – Электрическая подъёмно-транспортная платформа -

Гардеробная паллетизирующая машина

Гардеробная паллетизирующая машина -

Сетчатый ленточный конвейер

Сетчатый ленточный конвейер

Связанный поиск

Связанный поиск- Установки для винтовых домкратов

- Ведущий покупатель моторизованных подъемно-транспортных платформ

- Оптовая скребковый цепной конвейер

- Превосходный низкоуровневый паллетайзер

- Производители поршневых цепных подъемников большой грузоподъемности

- Роликовый конвейер для легких грузов в Китае

- Купить паллетайзер низкого уровня

- Производители машин для вскрытия ящиков

- Поставщики Автоматический открыватель коробок Модель CXJ 4030C

- Производитель скребкового цепного конвейера типа 200