OEM Вертикальный цепной конвейер

Вертикальный цепной конвейер… Сразу возникают ассоциации с высокими складами, производством сыпучих материалов. Но на практике, его применение гораздо шире, чем просто перемещение зерна или цемента. В последнее время наблюдается рост интереса к этим конструкциям, и я хотел бы поделиться своим опытом, который, надеюсь, будет полезен.

Общие тенденции и распространенные заблуждения

Часто при обсуждении вертикальных конвейеров люди сосредотачиваются на производительности, максимальной высоте подъема и надежности. И это, безусловно, важно. Но часто недооценивают вопросы, связанные с точной подачей материала, совместимостью с различными видами грузов и необходимостью комплексного подхода к автоматизации. Неправильный выбор может привести к серьезным проблемам с логистикой и снижению эффективности всего производственного цикла. Например, встречал случаи, когда выбор конвейера определялся только высотой подъема, без учета свойств переносимого материала, что в итоге приводило к его быстрому износу и частым поломкам.

Я думаю, сейчас тенденция смещается в сторону более гибких и адаптивных решений. Всё больше заказчиков ищут не просто конвейер, а комплексное решение, включающее в себя датчики, системы управления и интеграцию с существующими производственными процессами. Важным становится модульность конструкции, чтобы в дальнейшем можно было легко адаптировать систему к новым требованиям.

Проблемы при выборе и монтаже

Один из самых распространенных вопросов, с которым сталкиваются при проектировании вертикальных конвейерных систем – это равномерная подача материала. Особенно это актуально для сыпучих грузов с переменным размером частиц. Для решения этой задачи используют различные методы: дозаторы, лотковые системы, специальные насадки на конвейер. Но главное – это тщательный анализ свойств материала и его характеристик. В нашем случае, когда мы проектировали систему для автоматизированного склада ООО Сучжоу Атишэнь Машиностроение, пришлось учитывать неоднородность партии товара – от мелких деталей до крупных компонентов. Пришлось разработать систему с регулируемым дозатором и системой контроля веса для обеспечения точной подачи.

Монтаж также требует особого внимания. Неправильная установка, несоответствие углов наклона, отсутствие компенсаторов деформации – все это может привести к перегрузке конвейера, поломкам и снижению срока его службы. Важно использовать качественные материалы и соблюдать технологию сборки. А также, чтобы была возможность простой и быстрой замены изношенных деталей – это, как правило, влияет на стоимость обслуживания в долгосрочной перспективе.

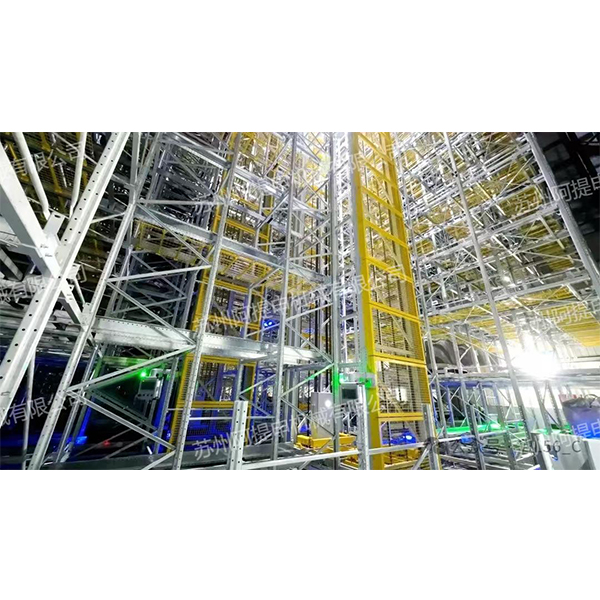

Реальный кейс: автоматизация логистического центра

Недавно мы работали над проектом по автоматизации логистического центра, где необходимо было перемещать различные виды грузов на несколько уровней. В данном случае, ключевым элементом системы стал вертикальный конвейер с несколькими параллельными лентами. Он был интегрирован с системой управления складом (WMS) и позволял автоматически сортировать и перемещать товары по назначению. Пришлось немало поработать над оптимизацией траектории движения грузов и обеспечением синхронизации работы конвейера с другими элементами автоматизированной системы. Например, для оптимизации загрузки конвейера и предотвращения заторов, был разработан алгоритм, который учитывает текущие потребности склада и распределяет грузы между различными лентами.

В процессе работы возникла проблема с вибрацией конвейера. Она возникала из-за неравномерного распределения груза на ленте. Для решения этой проблемы были установлены виброгасители и оптимизированы параметры работы конвейера. Важно понимать, что даже небольшая вибрация может привести к износу подшипников и других деталей. Этот опыт показал, что при проектировании и монтаже автоматизированных систем необходимо учитывать не только технические характеристики оборудования, но и особенности производственного процесса.

Альтернативные решения и новые технологии

В последнее время все большую популярность набирают альтернативные решения, такие как роликовые конвейеры и магнитные конвейеры. Они могут быть более экономичными и простыми в эксплуатации, но имеют свои ограничения по типу переносимого груза. Для некоторых задач, например, для перемещения легких деталей или сыпучих материалов с небольшим размером частиц, роликовые конвейеры могут быть более эффективным вариантом.

Также стоит обратить внимание на новые технологии, такие как конвейеры с переменным шагом ленты и конвейеры с использованием искусственного интеллекта для оптимизации траектории движения грузов. Эти технологии позволяют повысить производительность и снизить затраты на обслуживание. Но они требуют более сложной системы управления и могут быть дороже традиционных решений.

Выводы и рекомендации

Вертикальный цепной конвейер – это надежное и эффективное решение для перемещения грузов на несколько уровней. Но его применение требует комплексного подхода и учета множества факторов. Перед выбором конвейера необходимо тщательно проанализировать свойства материала, особенности производственного процесса и требования к производительности. Важно также учитывать вопросы монтажа, обслуживания и интеграции с существующими системами автоматизации. ООО Сучжоу Атишэнь Машиностроение постоянно работает над совершенствованием своих решений и предлагает широкий спектр вертикальных конвейеров, которые соответствуют самым высоким требованиям.

И, наверное, самое главное – не стоит бояться экспериментировать и искать новые решения. Технологии постоянно развиваются, и всегда есть возможность найти более эффективный и экономичный способ решения поставленных задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автономная серия оборудования – Паллетайзер автоматический

Автономная серия оборудования – Паллетайзер автоматический -

Пластинчато-цепной конвейер

Пластинчато-цепной конвейер -

Ленточный конвейер

Ленточный конвейер -

Автоматизированный складской комплекс – четырехсторонний гараж

Автоматизированный складской комплекс – четырехсторонний гараж -

Возвратно-поступательный складской подъемник для легких грузов

Возвратно-поступательный складской подъемник для легких грузов -

Формовщик картонных коробок (Машина для сборки коробок)

Формовщик картонных коробок (Машина для сборки коробок) -

Тяжелонагруженный пластинчато-цепной конвейер

Тяжелонагруженный пластинчато-цепной конвейер -

Многопозиционные поршневые подъемники для складских грузов

Многопозиционные поршневые подъемники для складских грузов -

Паллетизирующая машина с различными уровнями

Паллетизирующая машина с различными уровнями -

Сетчатый ленточный конвейер

Сетчатый ленточный конвейер -

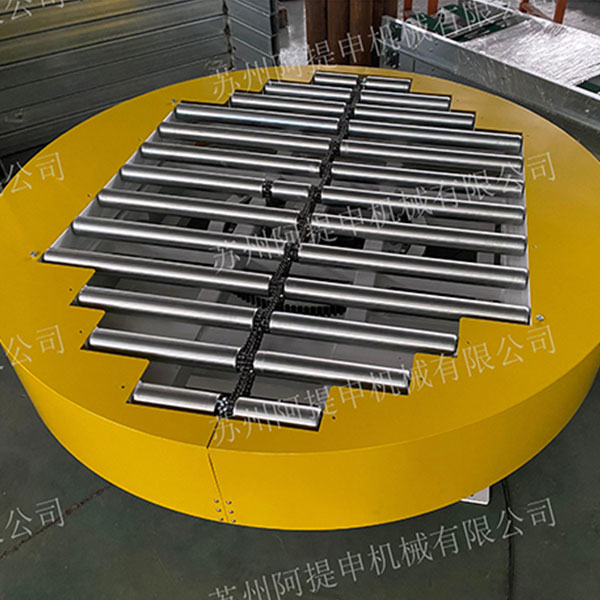

Автономная серия оборудования – Тяжелонагруженная поворотная платформа

Автономная серия оборудования – Тяжелонагруженная поворотная платформа -

Автономная серия оборудования – Электрическая подъёмно-транспортная платформа

Автономная серия оборудования – Электрическая подъёмно-транспортная платформа

Связанный поиск

Связанный поиск- Поставщики пластинчатых ленточных конвейеров

- Ведущий покупатель технических данных для цепных конвейеров

- Складские лифтовые подъемники в Китае

- Установки для применения роликовых конвейеров

- Описание оптового роликового конвейера

- Ведущий покупатель видеоматериалов о цепных конвейерах

- Завод роликового конвейера P1500.700-1

- Установки для ленточного конвейера в Минске

- цена вертикального цепного конвейера

- Ведущий покупатель цепных конвейеров для поддонов