Цепной конвейер OEMK150 с дополнительным наполнителем

Цепной конвейер OEMK150 с дополнительным наполнителем... Звучит конкретно, правда? Но знаете, в нашей работе часто сталкиваешься с тем, что описание товара – это лишь верхушка айсберга. Покупатель ищет не просто конвейер, он ищет решение проблемы, он хочет понимания, как эта система впишется в его производственный процесс, какие нюансы стоит учитывать. И именно этот контекст, этот 'за кулисами' подход, часто оказывается решающим.

Обзор: больше, чем просто конвейер

Итак, цепной конвейер OEMK150 с дополнительным наполнителем. Что это такое на самом деле? Это не просто механическое соединение цепей и роликов. Это часть комплексной системы транспортировки, которая должна отвечать заданным требованиям по грузоподъемности, скорости, точности и, конечно, надежности. Ключевое слово здесь – 'дополнительный наполнителем'. Это сразу добавляет сложности и требует более внимательного подбора компонентов.

Мы в ООО Сучжоу Атишэнь Машиностроение (https://www.szartisan.ru/) с этим сталкивались неоднократно. Нам часто приходят запросы на конвейеры с различными типами наполнения: от простых сетчатых до сложных, с системой дозирования и контроля. Это уже совсем другой уровень инженерной мысли, который требует детального проектирования и тестирования. Наша компания специализируется на исследованиях и разработках, производстве и продаже промышленного оборудования для цельнозаводских автоматизированных конвейерных линий и автоматизированного специального машинного оборудования.

Проблемы с выбором материала наполнения

Первая проблема, с которой мы сталкиваемся, – выбор материала для наполнения. Металл, пластик, текстиль… Каждый материал имеет свои преимущества и недостатки. Металлические сетки, конечно, прочные, но могут наносить царапины на поверхность груза. Пластиковые – более мягкие, но уступают в долговечности. Текстильные – отличный вариант для деликатных грузов, но требуют особого ухода и более сложной конструкции.

Например, однажды мы работали над проектом для пищевого производства, где нужно было транспортировать готовые продукты в упаковке. Изначально заказчик хотел использовать металлическую сетку, но после нескольких испытаний выяснилось, что она оставляла царапины на упаковке и влияла на внешний вид продукции. Пришлось переходить на специальный полимерный материал, который был более мягким и не повреждал упаковку. Это, конечно, увеличило стоимость проекта, но позволило добиться желаемого результата.

Конструктивные особенности и нюансы сборки

Дальше – конструкция конвейера. OEMK150 – это, скорее всего, стандартная модель, но даже в рамках одной модели могут быть различные модификации. Важно понимать, какие именно требования предъявляются к конвейеру: длина, ширина, высота, количество проходов, тип привода. И, конечно, необходимо учитывать особенности груза, который будет транспортироваться.

Мы часто встречаем ситуации, когда заказчик считает, что ему нужен стандартный конвейер, но в процессе эксплуатации выясняется, что он не соответствует его потребностям. Например, конвейер недостаточно прочный, скорость слишком высокая или, наоборот, слишком низкая. Поэтому важно не торопиться с выбором и тщательно проанализировать все факторы.

Важность точности и стабильности работы

Особое внимание следует уделять точности и стабильности работы конвейера. Любые отклонения от нормы могут привести к сбоям в производственном процессе, задержкам и дополнительным затратам. Это относится как к механической части (например, правильной натяжке цепей), так и к электрической (например, стабильности питания привода).

В одной из наших предыдущих работ мы столкнулись с проблемой вибрации конвейера. Оказалось, что причина была в неравномерном распределении груза на наполнителе. Пришлось разработать специальную систему распределения, которая позволила устранить вибрацию и повысить стабильность работы конвейера. Это был не самый простой процесс, но в итоге мы добились отличного результата.

Дополнительный наполнитель: возможности и ограничения

И вот мы подошли к самому интересному – к дополнительному наполнителю. Это может быть как система дозирования, так и система контроля качества, или даже система сортировки грузов. Все зависит от конкретных задач, которые стоят перед конвейером.

Дозирование, например, может быть реализовано с помощью различных механизмов: ленточных дозаторов, винтовых дозаторов, весовых дозаторов. Выбор механизма зависит от типа груза и требуемой точности дозирования. Мы часто используем весовые дозаторы для транспортировки сыпучих материалов, а ленточные дозаторы – для транспортировки готовых изделий.

Автоматизация и интеграция с другими системами

Современные цепи с дополнительным наполнителем часто интегрируются с другими системами автоматизации производства: с системами управления складом, с системами контроля качества, с системами учета.

Это позволяет автоматизировать весь производственный процесс и повысить эффективность работы предприятия. Например, можно настроить конвейер так, чтобы он автоматически доставлял груз на линию упаковки, а затем передавал информацию о количестве упакованных изделий в систему учета.

Ошибки, которых стоит избегать

Несколько распространенных ошибок при выборе и эксплуатации цепей с дополнительным наполнителем, о которых стоит помнить: недооценка требований к грузоподъемности, неправильный выбор материала наполнения, недостаточное внимание к точности и стабильности работы, отсутствие системы обслуживания и контроля.

Например, часто встречаются ситуации, когда заказчик выбирает конвейер с недостаточной грузоподъемностью, а затем жалуется на его перегрузку. Или, наоборот, выбирает конвейер с избыточной грузоподъемностью, что приводит к увеличению стоимости проекта. Поэтому важно тщательно проанализировать все факторы и выбрать конвейер, который соответствует именно вашим потребностям.

Заключение

Цепной конвейер OEMK150 с дополнительным наполнителем – это сложный и многофункциональный аппарат, который требует профессионального подхода к выбору и эксплуатации. Важно понимать, что это не просто механическое соединение цепей и роликов, а часть комплексной системы транспортировки, которая должна отвечать заданным требованиям по грузоподъемности, скорости, точности и надежности. Именно этот контекст, этот глубокий анализ, и является ключом к успешной реализации любого проекта. ООО Сучжоу Атишэнь Машиностроение всегда готова предоставить консультации и помочь вам выбрать оптимальное решение для вашего бизнеса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Лифт для коробов вертикальный конвейер

Лифт для коробов вертикальный конвейер -

Автономная серия оборудования – Разгрузчик поддонов

Автономная серия оборудования – Разгрузчик поддонов -

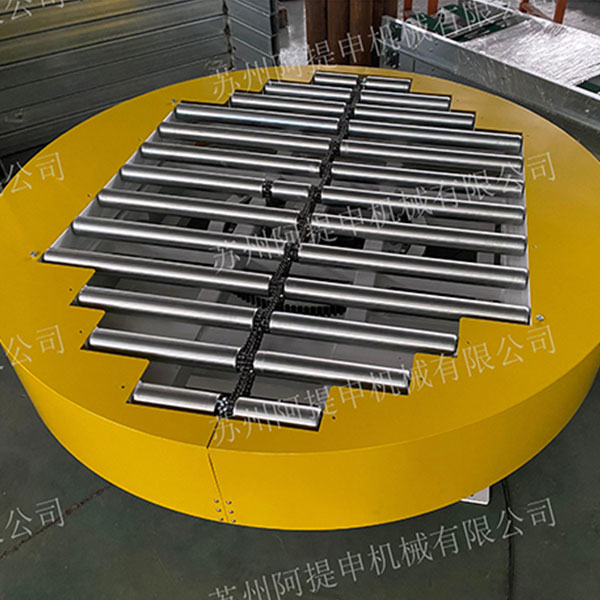

Автономная серия оборудования – Тяжелонагруженная поворотная платформа

Автономная серия оборудования – Тяжелонагруженная поворотная платформа -

Многопозиционные поршневые подъемники для складских грузов

Многопозиционные поршневые подъемники для складских грузов -

Шестерёнчатый непрерывный подъёмник

Шестерёнчатый непрерывный подъёмник -

Тяжелый роликовый подъемник для пересадки

Тяжелый роликовый подъемник для пересадки -

Тяжелонагруженный роликовый конвейер

Тяжелонагруженный роликовый конвейер -

Тяжелонагруженный пластинчато-цепной конвейер

Тяжелонагруженный пластинчато-цепной конвейер -

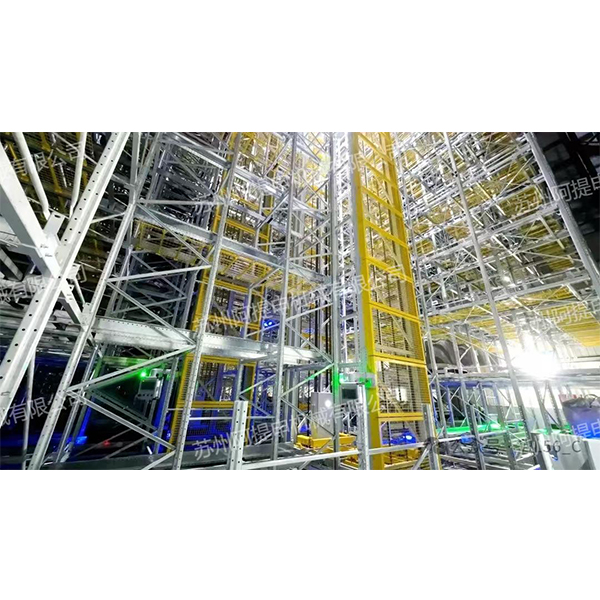

Автоматизированный складской комплекс – штабелёрный склад

Автоматизированный складской комплекс – штабелёрный склад -

Роботизированная паллетизирующая машина

Роботизированная паллетизирующая машина -

Гардеробная паллетизирующая машина

Гардеробная паллетизирующая машина -

Автоматизированный складской комплекс – четырехсторонний гараж

Автоматизированный складской комплекс – четырехсторонний гараж

Связанный поиск

Связанный поиск- конвейер ленточный стационарный

- OEM Машина для формирования коробок

- Отличный полуавтоматический запечатывающий аппарат FXJ 2550X

- Дешевые складской лифт подъемник программа самостоятельного строительства

- Производители машин для запечатывания откидных крышек

- OEM Ленточный конвейер Запрос

- Дешевый гравитационный роликовый конвейер

- Роликовые конвейеры и транспортеры в Китае

- Оптовая пластинчатый цепной конвейер

- Купить уплотнительную машину марки SIAT