Цепной конвейер OEM производство

Окей, давайте по-простому. Цепной конвейер OEM производство – это не просто сборка готовых деталей. Это сложный процесс, требующий глубокого понимания не только механики, но и конечной цели, для которой этот конвейер будет использоваться. Я вот как-то поначалу недооценил важность этого момента, зациклился на стоимости компонентов, а потом столкнулся с кучей проблем, связанных с оптимизацией и дальнейшим обслуживанием. В итоге пересмотрел все свои взгляды.

Зачем вообще нужно OEM производство цепных конвейеров?

Для начала, давайте разберемся, зачем вообще клиенты выбирают именно OEM производство. На мой взгляд, главный фактор – это индивидуализация. Готовые решения, конечно, есть, но они редко идеально подходят под конкретные нужды производства. Возьмем, к примеру, пищевую промышленность. Там требования к гигиене, скорости и долговечности конвейера просто колоссальные. Стандартное решение может не выдержать. Поэтому, возможность адаптировать конструкцию под специфические задачи, используя собственные разработки или модифицируя существующие – это очень ценно. Особенно, если речь идет о высокотехнологичном оборудовании, как, например, в фармацевтической или химической промышленности.

И, конечно, стоимость. На первый взгляд, собственный конвейер может стоить дороже, но в долгосрочной перспективе, при больших объемах производства, это может оказаться более выгодным решением, да и более прибыльным вложениями в развитие собственного производства.

Основные этапы OEM производства цепных конвейеров

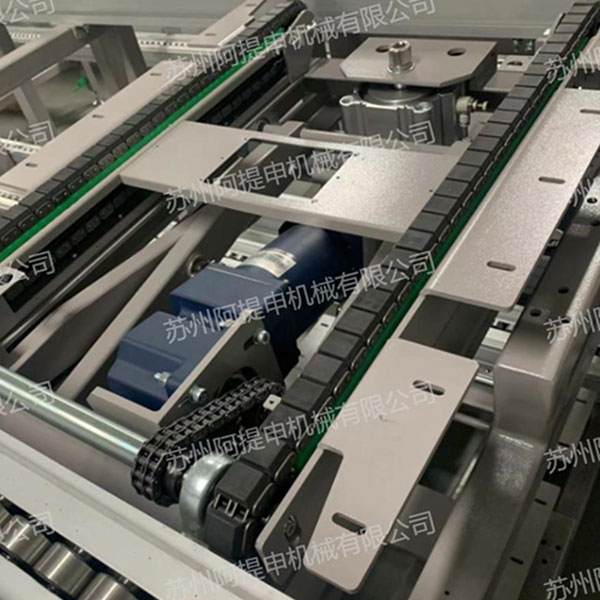

Это, конечно, звучит очень академично, но процесс действительно многоступенчатый. Начиная с проектирования и заканчивая монтажом и пусконаладкой. Важный этап – это, безусловно, создание технического задания. Здесь нужно предельно четко прописать все требования к конвейеру: грузоподъемность, скорость, материал, условия эксплуатации, интеграцию с другими системами. Нельзя экономить время на этом этапе, иначе потом придется переделывать все заново.

Далее идет разработка конструкторской документации. Тут обычно привлекаются опытные инженеры, знающие все тонкости конструирования цепных конвейеров. Используются современные CAD/CAM системы для проектирования и производства деталей. Важно, чтобы документация была максимально подробной и понятной, чтобы не было недопонимания на этапе производства.

Выбор материалов: критически важный момент

Выбор материалов – это отдельная большая тема. Зависит от того, для какой именно отрасли предназначен конвейер. Для пищевой промышленности, например, необходимо использовать нержавеющую сталь, которая легко моется и не подвержена коррозии. В химической промышленности могут потребоваться специальные материалы, устойчивые к агрессивным средам. В ООО Сучжоу Атишэнь Машиностроение, специализирующейся на производстве промышленного оборудования, мы всегда уделяем особое внимание этому аспекту. Мы работаем с различными марками стали, а также с полимерными материалами, выбирая оптимальный вариант для каждой конкретной задачи. Например, в одном проекте мы использовали специальный полимер, устойчивый к высоким температурам и химически активным веществам.

Не стоит забывать и про смазочные материалы. Они должны быть совместимы с материалом конвейера и не загрязнять продукты производства. Часто возникает ситуация, когда дешевая смазка приводит к коррозии и снижению срока службы конвейера. Это надо учитывать.

Проблемы, с которыми приходится сталкиваться

Не все так гладко, как кажется. На практике, часто возникают проблемы с точностью изготовления деталей. Иногда, из-за недостаточной квалификации рабочих, появляются дефекты, которые требуют доработки. Это увеличивает сроки производства и повышает стоимость. Поэтому, важно тщательно контролировать качество на всех этапах производства. И регулярно проводить обучение персонала.

Еще одна проблема – это логистика. Транспортировка крупных деталей может быть очень сложной и дорогостоящей. Особенно, если конвейер предназначен для установки на объекте, расположенном в отдаленном районе.

Опыт работы с различными типами цепных конвейеров

За время работы мы успели освоить производство различных типов цепных конвейеров: ленточные, винтовые, роликовые, с клиновидными цепями и т.д. Каждый тип имеет свои особенности и преимущества. Выбор типа конвейера зависит от многих факторов: характера переносимых грузов, требуемой скорости, наличия специальных требований к транспортировке.

Например, в одном проекте мы разработали и изготовили цепной конвейер для транспортировки больших пластиковых листов. Конвейер был выполнен с использованием специальных роликов, которые обеспечивали равномерное распределение нагрузки и предотвращали деформацию листов. А в другом проекте нам потребовался конвейер для транспортировки сыпучих материалов – мы использовали винтовой конвейер, который позволял эффективно перемещать большие объемы материала.

Оптимизация производства: ключ к успеху

Чтобы добиться максимальной эффективности производства, необходимо постоянно оптимизировать процессы. Это может включать в себя внедрение новых технологий, автоматизацию отдельных операций, улучшение логистики и т.д. Например, мы внедрили систему компьютерного моделирования, которая позволяет нам оптимизировать конструкцию конвейера перед началом производства. Это позволяет избежать дорогостоящих ошибок и сократить сроки производства.

Кроме того, важно постоянно контролировать себестоимость продукции и искать возможности для ее снижения. Это может включать в себя пересмотр условий сотрудничества с поставщиками материалов, оптимизацию логистики и т.д.

ООО Сучжоу Атишэнь Машиностроение: ваш надежный партнер

ООО Сучжоу Атишэнь Машиностроение предлагает полный спектр услуг по цепной конвейер OEM производство. Мы обладаем необходимым опытом и ресурсами для реализации самых сложных проектов. Мы готовы предложить вам индивидуальное решение, которое будет соответствовать вашим потребностям и бюджету.

Мы не просто производим конвейеры, мы строим партнерские отношения с нашими клиентами. Мы всегда готовы выслушать ваши пожелания и предложить оптимальное решение. Свяжитесь с нами, и мы поможем вам реализовать ваши проекты!

Больше информации о компании и наших услугах вы можете найти на нашем сайте: https://www.szartisan.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Тяжелонагруженный пластинчато-цепной конвейер

Тяжелонагруженный пластинчато-цепной конвейер -

Паллетизирующая машина с различными уровнями

Паллетизирующая машина с различными уровнями -

Сетчатый ленточный конвейер

Сетчатый ленточный конвейер -

Тяжелонагруженный роликовый конвейер

Тяжелонагруженный роликовый конвейер -

Облегчённый роликовый конвейер

Облегчённый роликовый конвейер -

Гардеробная паллетизирующая машина

Гардеробная паллетизирующая машина -

Однорычажный реверсивный подъемник

Однорычажный реверсивный подъемник -

Многопозиционные поршневые подъемники для складских грузов

Многопозиционные поршневые подъемники для складских грузов -

Заклейщик коробов

Заклейщик коробов -

Спиральный конвейер

Спиральный конвейер -

Автономная серия оборудования – Электрическая подъёмно-транспортная платформа

Автономная серия оборудования – Электрическая подъёмно-транспортная платформа -

Возвратно-поступательный складской подъемник для легких грузов

Возвратно-поступательный складской подъемник для легких грузов

Связанный поиск

Связанный поиск- Поставщики подержанных ленточных конвейеров

- Производители установок цепных конвейеров

- Ведущий производитель ленточных конвейеров

- Основные страны-покупатели пластинчатых ленточных конвейеров

- Ведущие покупатели вертикальных цепных конвейеров

- Дешевый автоматический открыватель картонных коробок

- Открывалка для коробок с боковым нажатием из Китая

- Поставщики машины для запечатывания коробок FXJ 5050AS

- Транспортер цепного конвейера в Китае

- Роликовый конвейер и транспортер OEM