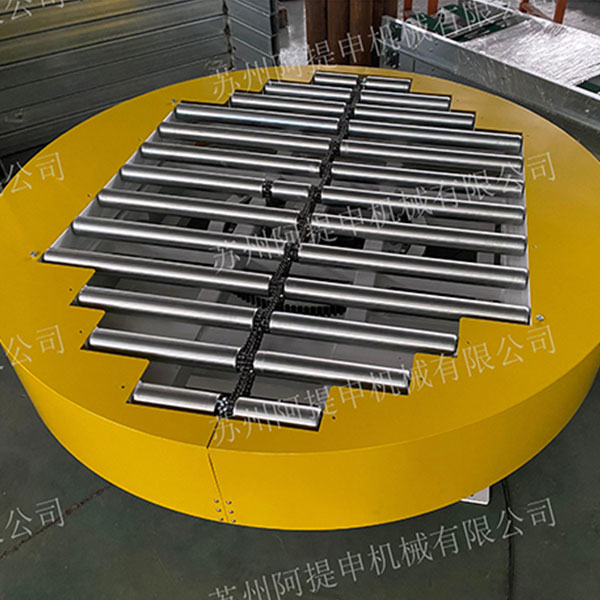

Цепной конвейер OEM для поддонов

Цепной конвейер OEM для поддонов... Звучит просто, правда? Но за кажущейся простотой скрывается куча нюансов. В последнее время все чаще сталкиваюсь с запросами на производство именно таких конвейеров – под ключ, с учетом специфики поддонов. Многие клиенты считают, что это просто сборка готовых компонентов, но это далеко не так. Проблемы начинаются с выбора материалов, проектирования системы захвата и, конечно же, соответствия требованиям к безопасности и эффективности работы. В этой статье я поделюсь своим опытом и некоторыми наблюдениями, которые, надеюсь, окажутся полезными.

Проблемы, возникающие на этапе проектирования

Самая большая головная боль – это, пожалуй, неправильный расчет нагрузки и выбор материалов. Понимаете, поддоны – это не просто деревяшки. Они могут быть разными по весу, форме, материалу. Некоторые из них очень крепкие, другие – достаточно хрупкие. Если не учесть это при проектировании системы захвата, то конвейер быстро выйдет из строя или начнет повреждать товар. Мы однажды работали над проектом для компании, которая производила бетонные блоки. Поддоны с блоками были очень тяжелые, и изначально спроектировали конвейер с недостаточно мощным приводом. В итоге, он постоянно сбоил, блоки проваливались, и приходилось постоянно ремонтировать механизм. Это, конечно, большие потери времени и денег.

Еще один момент, который часто упускают из виду – это условия эксплуатации. Где будет установлен конвейер? В помещении или на улице? Если на улице, то нужно учитывать воздействие влаги, пыли, перепадов температур. Например, в промышленных помещениях с высокой влажностью часто используют нержавеющую сталь, а на открытом воздухе - более устойчивые к коррозии сплавы. Важно учитывать и тип грунта, на котором будет стоять конвейер – это влияет на конструкцию опорных столбов.

Выбор оптимального типа цепного конвейера

Существуют разные типы цепных конвейеров. Один из самых распространенных – это конвейер с зубчатой цепью. Он надежен и прост в обслуживании, но может быть шумным. Еще один вариант – это конвейер с роликовой цепью. Он тише, но требует более регулярного обслуживания. Выбор конкретного типа зависит от ваших требований к скорости, нагрузке и уровню шума.

Мы часто используем комбинации различных типов цепей, чтобы оптимизировать работу конвейера. Например, для транспортировки тяжелых поддонов используем конвейер с зубчатой цепью, а для более легких – конвейер с роликовой цепью. Это позволяет снизить нагрузку на отдельные компоненты и увеличить срок службы конвейера.

Особенности работы с поддонами: захваты и регулировка

Система захвата поддонов – это, пожалуй, самый важный элемент цепного конвейера для поддонов. Она должна быть надежной, чтобы поддон не соскользнул, но при этом не должна повредить товар. Мы применяем разные типы захватов – от простых крюков до сложных механизмов с вакуумными присосками. Выбор зависит от типа поддонов и груза, который на них лежит. Важно, чтобы захват был регулируемым, чтобы подходить под разные размеры поддонов.

Одним из распространенных ошибок является неправильная настройка системы захвата. Если захват слишком тугой, то он может повредить поддон или товар. Если захват слишком слабый, то поддон может соскользнуть. Поэтому очень важно тщательно настроить систему захвата перед запуском конвейера.

Автоматизация системы управления

Современные цепи конвейеров для поддонов часто оснащаются автоматической системой управления. Она позволяет контролировать скорость конвейера, положение захвата, а также выявлять и устранять неисправности. Автоматизация значительно повышает эффективность работы конвейера и снижает риск возникновения ошибок.

Использование датчиков веса и уровня позволяет автоматически регулировать скорость конвейера в зависимости от нагрузки. Это позволяет избежать перегрузки и увеличить срок службы конвейера. Также автоматическая система управления может отправлять уведомления о неисправностях по электронной почте или SMS, что позволяет оперативно реагировать на проблемы.

Реальные примеры и выводы

Недавно мы реализовали проект для крупного логистического центра. Задача была – автоматизировать процесс перемещения поддонов с товарами. Изначально планировали использовать простой цепной конвейер, но после анализа требований и условий эксплуатации решили использовать более сложную систему с автоматической системой управления и вакуумными захватами. В результате, удалось значительно повысить скорость обработки поддонов и снизить количество ошибок. Этот проект стал для нас хорошим уроком – не стоит экономить на проектировании и выбирайте оборудование, которое соответствует вашим потребностям.

Еще один случай – мы пытались сделать простой поддонный конвейер для небольшой фабрики. Использовали недорогие комплектующие, но в итоге конвейер оказался ненадежным и быстро вышел из строя. Пришлось его переделывать, что потребовало дополнительных затрат времени и денег. Этот опыт научил нас тому, что не стоит экономить на качестве комплектующих и проектировании.

В заключение

Проектирование и производство цепных конвейеров для поддонов – это сложная задача, требующая опыта и знаний. Не стоит пытаться сэкономить на проектировании и выборе комплектующих. Важно учитывать все особенности эксплуатации и требования к безопасности. Только в этом случае вы сможете получить надежный и эффективный конвейер, который будет служить вам долгие годы.

ООО Сучжоу Атишэнь Машиностроение активно работает в области разработки и производства промышленных конвейерных систем, включая цепные конвейеры различных типов. Мы предлагаем комплексный подход к решению ваших задач – от проектирования до монтажа и пусконаладки. По всем вопросам вы можете обращаться по адресу [https://www.szartisan.ru/](https://www.szartisan.ru/).

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Укладчик в короба

Укладчик в короба -

Спиральный конвейер

Спиральный конвейер -

Автономная серия оборудования – Паллетайзер автоматический

Автономная серия оборудования – Паллетайзер автоматический -

Шестерёнчатый непрерывный подъёмник

Шестерёнчатый непрерывный подъёмник -

Роботизированная паллетизирующая машина

Роботизированная паллетизирующая машина -

Легконагруженный непрерывный подъёмник

Легконагруженный непрерывный подъёмник -

Консольный подъемник для склада

Консольный подъемник для склада -

Лифт для коробов вертикальный конвейер

Лифт для коробов вертикальный конвейер -

Многопозиционные поршневые подъемники для складских грузов

Многопозиционные поршневые подъемники для складских грузов -

Тяжелонагруженный пластинчато-цепной конвейер

Тяжелонагруженный пластинчато-цепной конвейер -

Пластинчато-цепной конвейер

Пластинчато-цепной конвейер -

Ленточный конвейер

Ленточный конвейер

Связанный поиск

Связанный поиск- Автоматизированный стереосклад в Китае

- Поставщики роликовых конвейеров и транспортеров

- Цены на оборудование для конвейерных линий

- OEM полуавтоматическая машина запечатывания

- Пневматическая машина для запечатывания коробок в Китае

- Производители ленточных конвейеров в Санкт-Петербурге

- Ведущий покупатель передвижных ленточных конвейеров

- Оптовая продажа роботов-паллетоукладчиков

- OEM ленточный запечатыватель

- Производитель роботизированных депаллетайзеров