Технические параметры цепного конвейера OEM

Цепные конвейеры – тема, в которой легко заблудиться. Много цифр, спецификаций, производителей… и часто сложно понять, какие параметры действительно важны для конкретной задачи. Многие клиенты приходят с общими представлениями, а потом сталкиваются с реальностью – полученное оборудование не соответствует ожиданиям. И это не всегда вина производителя. Понимаете, 'OEM' (Original Equipment Manufacturer) – это не просто производство по чертежам, это ответственность за результат. Мы в ООО Сучжоу Атишэнь Машиностроение (https://www.szartisan.ru/) постоянно сталкиваемся с ситуациями, когда изначально занижены требования к критическим параметрам, и это потом выливается в серьезные проблемы с логистикой производства, скоростью и надежностью. Хотел поделиться некоторыми мыслями и опытом, как это вижу.

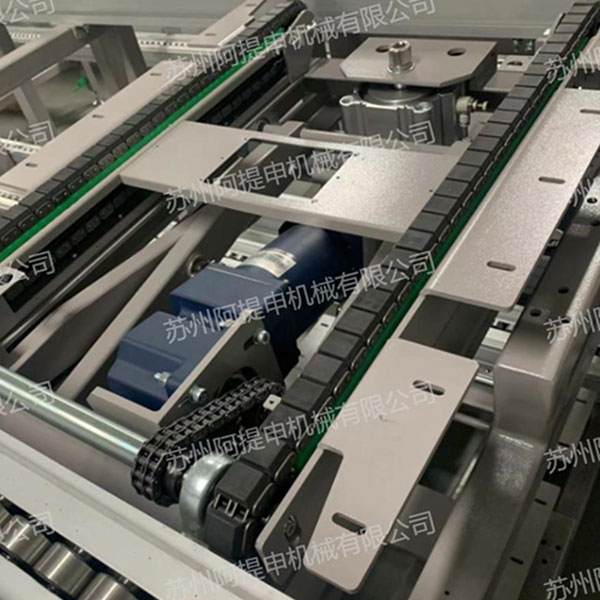

Основные технические характеристики цепных конвейеров и их влияние на производительность

Первое, что обычно обсуждают – это размеры. Длина, ширина, высота – это очевидно. Но это только верхушка айсберга. Более важно понимать, как эти размеры влияют на общую производительность системы. Например, слишком узкая лента может привести к задержкам из-за проскальзывания грузов, а слишком широкая – потребует больше места и увеличит стоимость.

Следующий важный параметр – грузоподъемность. Естественно, нужно учитывать вес транспортируемых грузов. Но дело не только в весе. Важно понимать, как распределен вес по конвейеру, и какие нагрузки будут возникать в различных точках. Неправильно рассчитанная грузоподъемность может привести к поломкам и простою оборудования.

Затем стоит упомянуть тип цепи. Существуют разные типы цепей – стальные, полимерные, с зубьями, без зубьев. Выбор типа цепи зависит от многих факторов – от типа груза до условий эксплуатации. Например, для транспортировки сыпучих материалов лучше использовать цепь с зубьями, а для транспортировки готовых изделий – цепь без зубьев. Мы часто сталкиваемся с запросами на конвейеры, где выбран тип цепи не соответствует материалу и часто это приводит к износу и необходимости в замене.

Влияние материала цепи на долговечность и надежность

Материал цепи – это тоже важный аспект, который часто недооценивают. Сталь, конечно, прочнее, но и дороже. Полимерные цепи легче и менее подвержены коррозии, но и менее долговечны. Важно учитывать климатические условия, в которых будет работать конвейер. В агрессивной среде лучше использовать цепь из нержавеющей стали или с защитным покрытием. Мы регулярно поставляем цепные конвейеры для пищевой промышленности, где чистота и гигиеничность – приоритет. В таких случаях особенно важен выбор материала цепи, который не будет подвержен коррозии и легко очищаться.

Иногда клиенты считают, что дешевая цепь – это хороший выбор. Но часто это приводит к необходимости в частой замене, что в конечном итоге обходится дороже. Нам приходилось видеть ситуации, когда дешевая цепь ломалась в самый неподходящий момент, что приводило к серьезным убыткам. Лучше немного переплатить за качественный материал и обеспечить долговечность оборудования.

Нельзя забывать и о правильности смазки. Регулярная смазка цепи снижает трение и износ, что увеличивает срок ее службы. Неправильная смазка или ее отсутствие могут привести к поломкам и сократить срок службы цепи в разы. Мы часто рекомендуем нашим клиентам использовать автоматизированные системы смазки для обеспечения оптимальной смазки цепи в режиме реального времени.

Дополнительные параметры: скорость, привод и система управления

Скорость конвейера – это, конечно, важный параметр. Но важно понимать, что скорость должна быть оптимальной для конкретной задачи. Слишком высокая скорость может привести к повреждению грузов, а слишком низкая – к снижению производительности. Выбор скорости зависит от типа груза, его веса и требуемой скорости транспортировки.

Тип привода тоже играет важную роль. Электрические приводы – это самый распространенный вариант. Но существуют и другие типы приводов – гидравлические, пневматические. Выбор типа привода зависит от мощности конвейера и требуемой точности управления. В некоторых случаях гидравлические приводы могут быть более предпочтительными, чем электрические, так как они обеспечивают более плавный ход и более высокую точность управления.

Система управления конвейером – это тоже важный аспект, который часто недооценивают. Современные системы управления позволяют автоматизировать многие процессы – от запуска и остановки конвейера до регулировки скорости и контроля нагрузки. Это позволяет повысить производительность, снизить затраты и повысить безопасность работы.

Особенности OEM производства цепных конвейеров

Работа с клиентами, требующими OEM производства цепных конвейеров, требует особого внимания. Необходимо учитывать все требования заказчика, а также обеспечивать соответствие оборудования всем нормам и стандартам. Важно иметь гибкую производственную базу, чтобы можно было быстро реагировать на изменения в требованиях заказчика.

Многие клиенты приходят с готовыми чертежами. Но иногда чертежи могут быть неточными или неполными. В таких случаях необходимо проводить консультации с заказчиком и предлагать оптимальные решения. Важно иметь возможность проводить расчеты и моделирование конвейерных систем, чтобы обеспечить соответствие оборудования всем требованиям заказчика.

Нам приходилось сталкиваться с ситуациями, когда клиент требовал использовать определенный тип компонентов, которые были недоступны или не соответствовали требованиям безопасности. В таких случаях необходимо предлагать альтернативные решения, которые соответствуют всем требованиям заказчика и обеспечивают надежность и безопасность работы оборудования.

Типичные проблемы и пути их решения

Одна из самых распространенных проблем – это проскальзывание грузов на конвейере. Это может быть вызвано неправильным выбором материала цепи, недостаточной грузоподъемностью или неправильной настройкой скорости. Для решения этой проблемы можно использовать цепь с зубьями, увеличить грузоподъемность конвейера или настроить скорость конвейера.

Другая распространенная проблема – это поломка цепи. Это может быть вызвано износом цепи, неправильной смазкой или перегрузкой. Для решения этой проблемы необходимо регулярно проверять состояние цепи, своевременно ее смазывать и не перегружать конвейер. Мы предлагаем нашим клиентам проводить регулярные технические осмотры конвейерных систем, чтобы своевременно выявлять и устранять проблемы.

Еще одна проблема – это загрязнение грузов. Это может быть вызвано неправильным выбором материала цепи или недостаточной очисткой конвейера. Для решения этой проблемы можно использовать цепь из нержавеющей стали или с защитным покрытием и регулярно очищать конвейер от загрязнений.

ОпытООО Сучжоу Атишэнь Машиностроение в решении проблем с цепными конвейерами

Мы неоднократно сталкивались с подобными проблемами и успешно их решали. Один из примеров – конвейер для пищевой промышленности, где возникла проблема с загрязнения грузов. Мы заменили цепь на цепь из нержавеющей стали с полимерным покрытием и разработали систему автоматической очистки конвейера. Это позволило решить проблему загрязнения грузов и обеспечить соответствие оборудования требованиям гигиены.

В другой ситуации у клиента возникли проблемы с проскальзыванием грузов на конвейере. Мы увеличили грузоподъемность конвейера и настроили скорость конвейера. Это позволило устранить проблему проскальзывания грузов и повысить производительность конвейера.

Мы всегда стараемся предлагать нашим клиентам оптимальные решения, которые соответствуют их требованиям и обеспечивают надежность и безопасность работы оборудования. Мы ценим долгосрочные отношения с нашими клиентами и стремимся быть для них надежным партнером.

Заключение

Цепные конвейеры – это сложное оборудование, и для его правильного выбора и эксплуатации необходимо учитывать множество факторов. Важно понимать, что выбор типа цепи, материала цепи, типа привода и системы управления влияет на производительность, надежность и безопасность работы оборудования. Мы надеемся, что эта статья помогла вам лучше понять основные технические параметры

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Тяжелонагруженный пластинчато-цепной конвейер

Тяжелонагруженный пластинчато-цепной конвейер -

Автономная серия оборудования – Разгрузчик поддонов

Автономная серия оборудования – Разгрузчик поддонов -

Облегчённый роликовый конвейер

Облегчённый роликовый конвейер -

Автоматизированный складской комплекс – штабелёрный склад

Автоматизированный складской комплекс – штабелёрный склад -

Шестерёнчатый непрерывный подъёмник

Шестерёнчатый непрерывный подъёмник -

Гардеробная паллетизирующая машина

Гардеробная паллетизирующая машина -

Сетчатый ленточный конвейер

Сетчатый ленточный конвейер -

Роликовый конвейер для тяжелых условий эксплуатации

Роликовый конвейер для тяжелых условий эксплуатации -

Возвратно-поступательный складской подъемник для легких грузов

Возвратно-поступательный складской подъемник для легких грузов -

Серво-управляемая паллетизирующая машина

Серво-управляемая паллетизирующая машина -

Тяжелонагруженный роликовый конвейер

Тяжелонагруженный роликовый конвейер -

Ленточный конвейер

Ленточный конвейер

Связанный поиск

Связанный поиск- Завод складского подъемника

- Роликовый конвейер типа ленты OEM

- Низкий паллетизатор

- Роликовый конвейер для легких грузов в Китае

- Завод тяжелого роликового конвейера

- Программа самостоятельного строительства складских лифтовых подъемников в Китае

- конвейер цепной z образный

- Поставщики тяжелых домкратных пересадочных машин роликового типа

- OEM цепной ленточный конвейер

- Завод по производству машин для открывания коробок