Роликовый конвейер без питания

Роликовый конвейер без питания – звучит как парадокс, правда? На первый взгляд, это как говорить о двигателе, не подключенном к топливу. Но на практике, это вполне себе реальное явление, и, поверьте, оно часто встречается в промышленности. И речь не про какие-то экзотические, футуристические решения. Речь про вполне себе рабочие системы, которые, при грамотном проектировании и применении, могут решать вполне конкретные задачи. Не буду вдаваться в теоретические рассуждения – хочу поделиться опытом, а то и некоторыми историями из практики. Иногда, когда видишь, как пытаются реализовать что-то, не понимая сути, просто голова кружится.

Зачем вообще нужен конвейер без привода?

Начнем с очевидного – зачем нужен конвейер, который не работает от электричества или других источников энергии? Вопрос, конечно, напрашивается. Но ответ, как обычно, скрывается в конкретной задаче. Чаще всего это связано с необходимостью перемещения грузов в ситуациях, где постоянное питание невозможно или нецелесообразно. Например, в системах, работающих по принципу 'взрывного' перемещения, когда необходимо быстро переместить груз на небольшое расстояние, а потом он уже продолжает движение под действием силы тяжести или других факторов. Или, скажем, в комплексе с пневматическими или гидравлическими системами, где конвейер служит лишь для предварительной подачи или сортировки. В некоторых случаях, это просто элемент статической конструкции, создающий определенную траекторию для дальнейших операций.

Применение в логистических системах

Видел, как используют подобные системы в складах? Не для беспрерывной транспортировки, конечно. Часто это элементы конвейерной системы, предназначенные для перемещения грузов на небольшие расстояния между разными секциями склада, особенно если движение осуществляется вручную или с использованием небольших электроприводов на отдельных участках. При этом, часть маршрута может быть реализована как роликовый конвейер без питания, что позволяет экономить на электроэнергии и упрощает обслуживание. Я помню проект одного крупного логистического центра, где именно такой подход позволил значительно снизить затраты на электроэнергию в части внутренних перемещений грузов. Нельзя сказать, что это революционное решение, но в комплексе с другими оптимизациями, эффект был заметен.

Не забывайте про автоматизацию. Не всегда требуется сложная автоматизированная система с постоянным питанием. Иногда достаточно простых механизмов, управляемых датчиками и пневматикой. В таких случаях роликовый конвейер без питания может стать важной частью более сложной системы управления логистическими процессами.

Проблемы и подводные камни

Само собой, работа без питания сопряжена с определенными трудностями. Главная – это, конечно, физическая сила, необходимая для перемещения груза. При больших весах, это может быть крайне трудоемко и даже опасно. Поэтому, при проектировании таких систем, нужно тщательно рассчитывать нагрузки и обеспечивать достаточную прочность конструкции. Реальный опыт показывает, что недооценка этого аспекта часто приводит к поломкам и необходимости дорогостоящего ремонта.

Инерция и остановки

Еще один момент – инерция. При резком старте или остановке, груз может сдвинуться с места или потерять скорость, что может привести к сбоям в работе системы. Необходимо учитывать это при проектировании, особенно если груз имеет нестабильную форму или распределение веса. В одном из наших проектов с пищевым производством, мы столкнулись с проблемой нестабильного перемещения упаковок с продуктами, когда использовался роликовый конвейер без питания. Пришлось добавить систему демпфирования, чтобы смягчить резкие изменения скорости.

А еще – обслуживание. Хотя роликовый конвейер без питания, как правило, проще в обслуживании, чем электрические конвейеры, всё же требуют регулярной проверки и смазки роликов. Иначе, они быстро изнашиваются и начинают заедать.

Конструктивные особенности

Что касается конструкции, то здесь все довольно просто. Основной упор делается на прочность и надежность. Ролики должны быть достаточно прочными, чтобы выдерживать большие нагрузки, а поверхность – достаточно гладкой, чтобы обеспечивать легкое скольжение груза. В зависимости от задачи, можно использовать ролики из различных материалов – от стали до пластика. В некоторых случаях, применяются специальные покрытия, чтобы снизить трение и предотвратить повреждение груза.

Материалы и покрытия

Важно правильно подобрать материалы для роликов и опорных конструкций. Сталь – надежный вариант, но может быть подвержена коррозии. Поэтому, в агрессивных средах лучше использовать нержавеющую сталь или специальные покрытия. Пластиковые ролики – более легкие и дешевые, но они могут быть менее долговечными.

Помимо выбора материалов, важно обратить внимание на геометрию роликов и их расположение. Правильно подобранная геометрия позволяет оптимизировать передачу нагрузки и снизить трение.

Примеры использования и практические советы

Приведу еще пару примеров из практики. В одном из цехов мы использовали роликовый конвейер без питания для перемещения полуфабрикатов между двумя станами. Груз был довольно тяжелым, поэтому пришлось использовать ролики из закаленной стали с усиленной конструкцией. Также, мы установили систему стопорных роликов, чтобы предотвратить случайное движение груза в обратном направлении.

В другом случае, мы использовали роликовый конвейер без питания в качестве элемента сортировочной системы. Груз сбрасывался на конвейер, а затем вручную сортировался по категориям. Этот подход позволил нам значительно ускорить процесс сортировки и снизить трудозатраты.

Мой совет: всегда тщательно анализируйте задачу и учитывайте все факторы, которые могут повлиять на работу конвейера. Не экономьте на материалах и комплектующих, и не забывайте про регулярное обслуживание. Тогда, даже самый простой роликовый конвейер без питания прослужит вам долго и надежно.

Будущее роликового конвейера без питания

Хотя роликовый конвейер без питания – это не самое современное решение, оно все еще остается актуальным во многих отраслях промышленности. С появлением новых материалов и технологий, конструкторы могут создавать более легкие, прочные и надежные системы. И, возможно, в будущем, мы увидим более широкое применение этих конвейеров в автоматизированных системах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Постобработка упаковки

Постобработка упаковки -

Тяжелонагруженный цепной конвейер

Тяжелонагруженный цепной конвейер -

Автономная серия оборудования – Паллетайзер автоматический

Автономная серия оборудования – Паллетайзер автоматический -

Серво-управляемая паллетизирующая машина

Серво-управляемая паллетизирующая машина -

Шестерёнчатый непрерывный подъёмник

Шестерёнчатый непрерывный подъёмник -

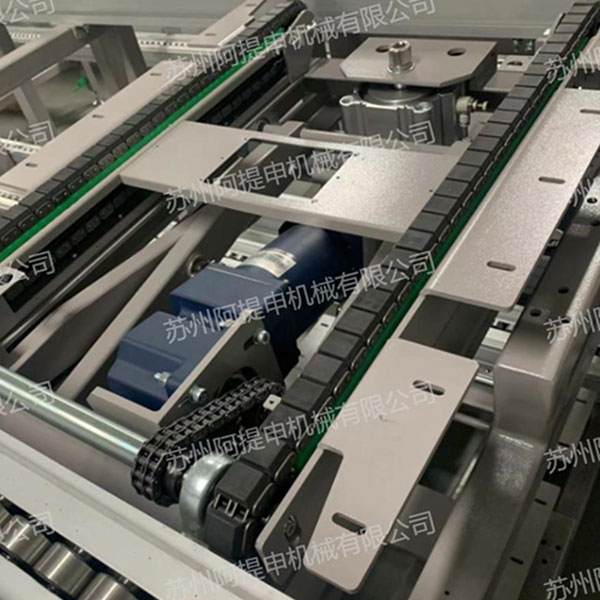

Тяжелонагруженный роликовый конвейер

Тяжелонагруженный роликовый конвейер -

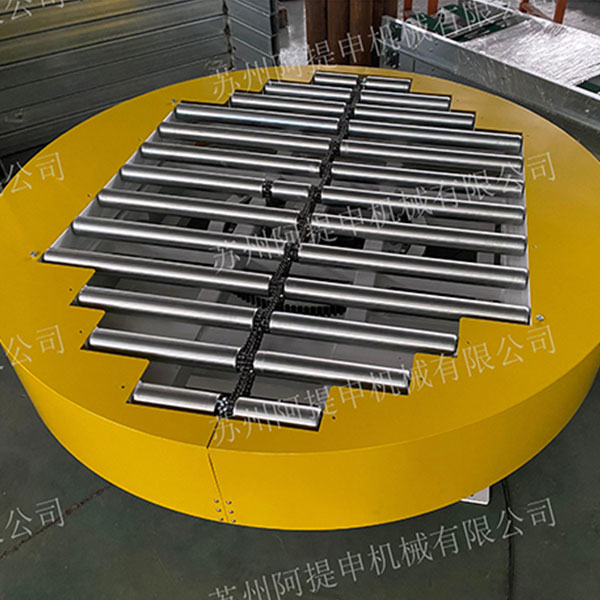

Автономная серия оборудования – Тяжелонагруженная поворотная платформа

Автономная серия оборудования – Тяжелонагруженная поворотная платформа -

Сетчатый ленточный конвейер

Сетчатый ленточный конвейер -

Тяжелонагруженный пластинчато-цепной конвейер

Тяжелонагруженный пластинчато-цепной конвейер -

Однорычажный реверсивный подъемник

Однорычажный реверсивный подъемник -

Роботизированная паллетизирующая машина

Роботизированная паллетизирующая машина -

Роликовый конвейер для тяжелых условий эксплуатации

Роликовый конвейер для тяжелых условий эксплуатации

Связанный поиск

Связанный поиск- Поставщики цепных конвейеров для технического обслуживания

- Завод по производству автоматического открывателя коробок CXJ 4030C

- Дешевые роликовые конвейеры для деревообработки

- Оптовые сервоупаковщики

- Дешевый надземный цепной конвейер

- Поставщики машин для запечатывания коробок

- Цена бессилового рольганга

- Крупнейшие покупатели интеллектуальной запаечной машины Robotape 50 TBDE

- Поставщики решений для самостоятельного изготовления подъемников для складов

- OEM тяжелый пластинчатый цепной конвейер