Превосходный низкоуровневый паллетайзер

Низкоуровневые паллетайзеры – тема, которую часто обсуждают в индустрии, но редко с реальным погружением в детали. Многие производители, особенно на начальном этапе, видят в них просто способ автоматизировать процесс укладки паллет. И это верно, но за кажущейся простотой скрывается целый ряд нюансов, которые могут существенно повлиять на эффективность и надежность всей производственной линии. Реальный опыт работы с этими устройствами – это не только цифры производительности, но и постоянный поиск компромиссов между стоимостью, функциональностью и долговечностью. В этой статье я поделюсь некоторыми наблюдениями, основанными на практике, и расскажу о типичных трудностях, с которыми сталкивались мы, работая с подобным оборудованием.

Что такое 'превосходный' низкоуровневый паллетайзер?

Первое, что стоит понимать, это что 'превосходство' – понятие субъективное и сильно зависит от конкретных требований. Для одного это может быть максимальная производительность, для другого – минимальный уровень вибраций, а для третьего – самая простая в обслуживании конструкция. Мы часто сталкивались с тем, что на бумаге один паллетайзер выглядит значительно лучше другого, но в реальности оказывается, что он не соответствует ожиданиям. Ключевыми параметрами, на которые я обращаю внимание, являются: скорость цикла, точность позиционирования, устойчивость к различным типам грузов и, конечно, надежность. И, конечно, простота интеграции в существующую инфраструктуру предприятия.

Вопрос интеграции особенно важен. Многие поставщики фокусируются исключительно на характеристиках самого паллетайзера, забывая о необходимости его бесшовного взаимодействия с другими элементами линии – конвейерами, сканерами, и, конечно, системой управления. Неправильно спроектированная интеграция может привести к значительным задержкам и снижению общей производительности. В нашей компании, ООО Сучжоу Атишэнь Машиностроение, мы часто помогаем клиентам не только с выбором, но и с проектированием полноценной системы, включающей в себя все необходимые компоненты.

Типичные проблемы и их решения

Один из самых распространенных проблем, с которыми мы сталкивались – это проблема с несоответствием геометрии паллет и размерами грузов. Даже небольшие отклонения могут привести к перекосу паллет и, как следствие, к остановке линии. Решением является тщательный анализ грузов и паллет, а также выбор паллетайзера с достаточным диапазоном регулировки. Мы однажды столкнулись с задачей укладки неоригинальных паллет, и для этого потребовалась адаптация конструкции паллетайзера – не просто настройка, а частичная переработка.

Оптимизация скорости и точности

Стремление к максимальной скорости часто идет в ущерб точности. Нам приходилось проводить много времени, оптимизируя параметры паллетайзера, чтобы добиться оптимального баланса между скоростью и точностью. Иногда это означало снижение производительности, но зато позволило избежать дорогостоящих ошибок и простоев. В частности, мы использовали сложные алгоритмы контроля перемещения груза, основанные на данных с датчиков, для повышения точности позиционирования. Это позволило снизить количество поврежденной продукции.

Поддержание работоспособности в сложных условиях

В промышленных условиях паллетайзеру приходится работать в самых разных условиях – от высоких температур и влажности до пыли и вибраций. Для обеспечения надежной работы необходимо выбирать оборудование, которое рассчитано на работу в этих условиях, и регулярно проводить техническое обслуживание. Мы регулярно проводим диагностику паллетайзеров, используя специализированное оборудование для выявления скрытых дефектов. Это позволяет предотвратить аварийные ситуации и продлить срок службы оборудования.

Практический пример: внедрение в пищевой цех

Недавно мы участвовали во внедрении паллетайзера в пищевом цехе. Заказчик производил готовые мясные продукты и необходимо было автоматизировать процесс укладки паллет с упакованной продукцией. Особенностью задачи была необходимость соблюдения строгих санитарных норм и правил, а также устойчивость оборудования к регулярной мойке. Мы выбрали модель, специально разработанную для пищевой промышленности, с защитным покрытием и упрощенной конструкцией для облегчения очистки. Благодаря тесному сотрудничеству с заказчиком и тщательной настройке оборудования, нам удалось добиться высокой производительности и надежной работы.

Интересно, что изначально заказчик хотел использовать более дешевый вариант, но мы убедили его в том, что инвестиции в более качественное оборудование окупятся в долгосрочной перспективе. Сокращение количества простоев, снижение затрат на ремонт и техническое обслуживание, а также повышение производительности – все это позволило заказчику получить значительную экономию.

Будущее низкоуровневых паллетайзеров

Мы наблюдаем тенденцию к увеличению интеграции паллетайзеров с системами искусственного интеллекта и машинного обучения. Это позволит им адаптироваться к изменяющимся условиям и оптимизировать свои параметры работы в режиме реального времени. Также растет спрос на более компактные и универсальные конструкции, которые можно легко интегрировать в существующие производственные линии. Нельзя забывать и о важности анализа данных, собираемых паллетайзером, для выявления узких мест и оптимизации всего производственного процесса.

Ключевой тренд - переход к полностью автоматизированным решениям, где паллетайзер выступает не просто в качестве укладчика, а как часть сложной системы, интегрированной с другими машинами и оборудованием. Это требует не только от поставщиков оборудования, но и от интеграторов и системных интеграторов глубокого понимания производственных процессов и потребностей клиентов. ООО Сучжоу Атишэнь Машиностроение, с нашим опытом в области автоматизации промышленных процессов, готова предложить комплексные решения для любого предприятия.

Дополнительные мысли

В заключение хотелось бы отметить, что выбор и внедрение низкоуровневого паллетайзера – это серьезный шаг, требующий тщательного анализа и подготовки. Не стоит экономить на качестве оборудования и интеграции. Помните, что от этого зависит не только производительность, но и надежность всей производственной линии. Наш опыт показывает, что грамотный подход к решению этой задачи всегда оправдывает себя.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

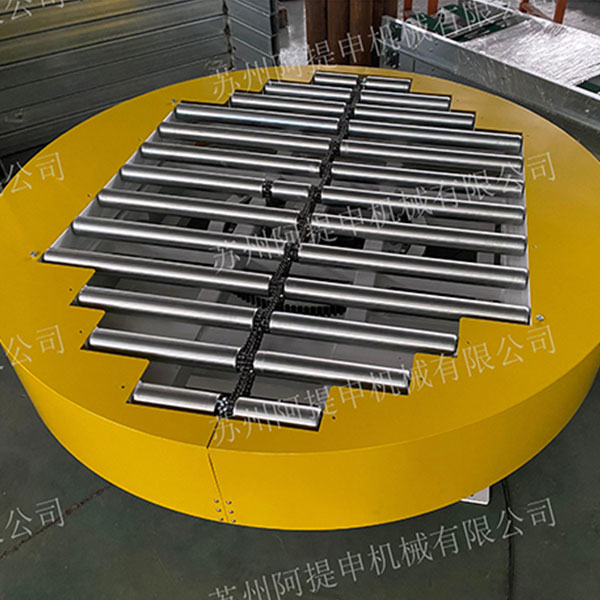

Паллетизирующая машина с различными уровнями

Паллетизирующая машина с различными уровнями -

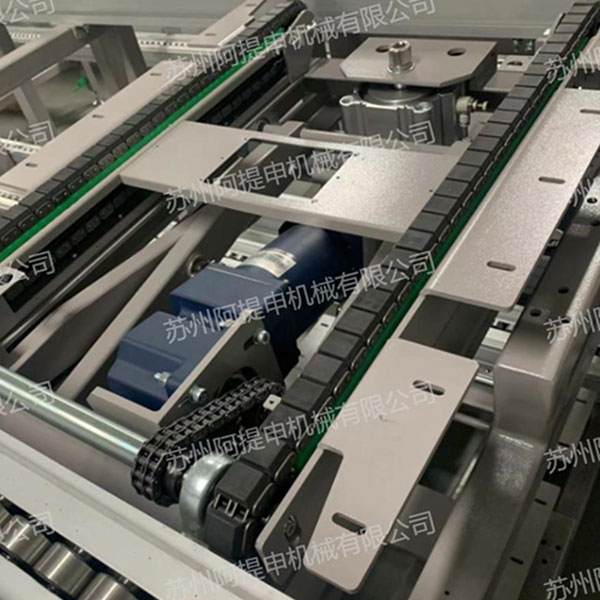

Автономная серия оборудования – Рельсовый транспортёр RGV

Автономная серия оборудования – Рельсовый транспортёр RGV -

Спиральный конвейер

Спиральный конвейер -

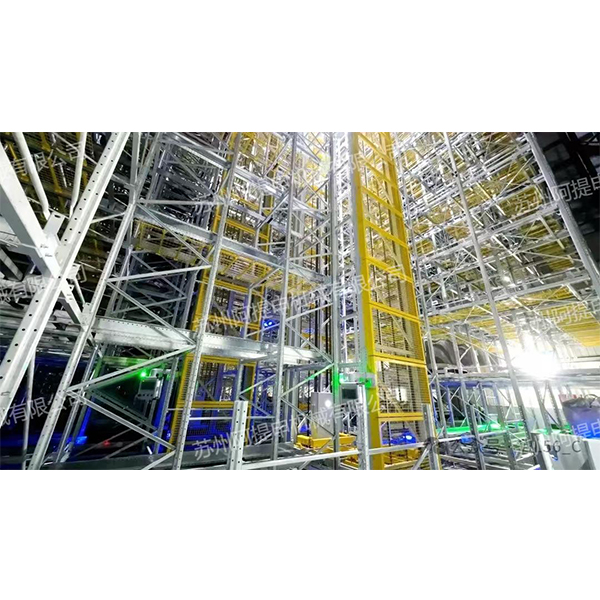

Автоматизированный складской комплекс – штабелёрный склад

Автоматизированный складской комплекс – штабелёрный склад -

Роботизированная паллетизирующая машина

Роботизированная паллетизирующая машина -

Постобработка упаковки

Постобработка упаковки -

Сетчатый ленточный конвейер

Сетчатый ленточный конвейер -

Заклейщик коробов

Заклейщик коробов -

Тяжелонагруженный пластинчато-цепной конвейер

Тяжелонагруженный пластинчато-цепной конвейер -

Многопозиционные поршневые подъемники для складских грузов

Многопозиционные поршневые подъемники для складских грузов -

Серво-управляемая паллетизирующая машина

Серво-управляемая паллетизирующая машина -

Автоматизированный складской комплекс – четырехсторонний гараж

Автоматизированный складской комплекс – четырехсторонний гараж

Связанный поиск

Связанный поиск- Вертикальный цепной конвейер в Китае

- Отличная пневматическая машина для запечатывания

- Ввод в эксплуатацию цепного конвейера в Китае

- Цена складского подъемника программа для самостоятельного строительства

- Поставщики роликовых конвейеров GTL 400-2

- Цены на тяжелые реечные сервоподъемники с двойным приводом

- Купить Пневматическая машина для запечатывания

- Производители тяжелых роликовых домкратных пересадочных устройств

- Купить машина для загрузки коробок

- OEM цепной конвейер для стружки