Отличный автоматизированный трехмерный склад

Вы часто встречаете в рекламе фразы про 'умные склады' и 'полную автоматизацию'. И это здорово, конечно. Но часто за блестящими обещаниями скрывается куча проблем на практике. Мы с командой ООО Сучжоу Атишэнь Машиностроение несколько лет занимаемся проектированием и внедрением автоматизированных систем хранения и перемещения, и видим, как далеко еще нужно пройти, чтобы действительно добиться оптимальной эффективности. Поэтому, вместо красивых слов, хочу поделиться своими наблюдениями и конкретными примерами – как удавалось, а что не получалось.

Что такое действительно 'отличный' трехмерный склад?

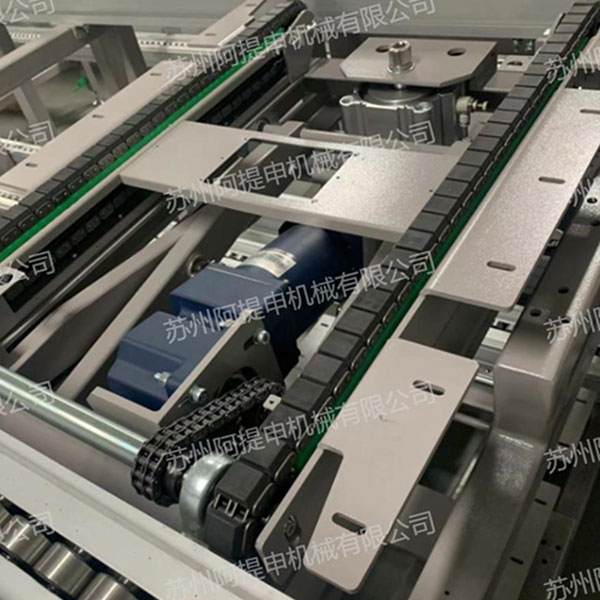

Когда говорят об **автоматизированном трехмерном складе**, легко представить себе идеально организованную систему, где роботы безупречно перемещают товары, а отслеживание каждой единицы занимает секунды. В реальности все гораздо сложнее. Это не просто установка конвейеров и стеллажей. Это интеграция множества систем: WMS (Warehouse Management System), WCS (Warehouse Control System), роботизированных комплексов, систем видеонаблюдения, датчиков, и, конечно, – интеллектуального анализа данных. И все это должно работать как единое целое, чтобы обеспечить максимальную прозрачность и гибкость.

Нельзя забывать и про человеческий фактор. Даже самая передовая автоматизация требует квалифицированного персонала для обслуживания и устранения неполадок. Необходимы специалисты, способные быстро реагировать на сбои, оптимизировать маршруты роботов и адаптировать систему к меняющимся требованиям бизнеса. И это не просто технические знания - нужна системность мышления и умение видеть общую картину.

Проблемы интеграции: где 'лабы' сталкиваются с реальностью

Самая большая головная боль – интеграция различных компонентов. Часто приходится работать с оборудованием разных производителей, использующим разные протоколы и API. Это требует значительных усилий по разработке адаптеров и интерфейсов. Мы сталкивались с ситуациями, когда даже кажущиеся простыми интеграционные задачи затягивались на месяцы из-за несовместимости систем.

Вспомним проект для одного клиента – крупного производителя бытовой техники. Они хотели внедрить систему автоматической комплектации заказов с использованием роботизированных arms и конвейерных систем. Проблема заключалась в том, что существующая WMS не предусматривала интеграцию с выбранными роботами. Пришлось разрабатывать собственное решение, которое позволяло обмениваться данными между WMS и роботами в реальном времени. Это добавило много времени и ресурсов, но без этого задача была не выполнима.

Роль WMS и WCS в оптимизации логистики

Эффективная WMS – это основа любого автоматизированного склада. Она должна обеспечивать точное отслеживание товаров, оптимальное размещение на складе, автоматическое формирование заданий для роботов и передачу данных в WCS.

WCS, в свою очередь, отвечает за управление движением роботов и других автоматизированных устройств на складе. Она должна обеспечивать координацию работы различных роботов, предотвращать столкновения и оптимизировать маршруты перемещения. Наш опыт показывает, что без качественной WCS даже самая мощная WMS не сможет полностью раскрыть свой потенциал. Важно правильно настроить алгоритмы планирования маршрутов, чтобы роботы не тратили время на лишние перемещения.

Выбор оборудования: от конвейера до робота

Выбор оборудования – это отдельная сложная задача. Нельзя просто выбрать самое дорогое или самое мощное оборудование. Необходимо учитывать специфику товаров, объемы заказов и требования к скорости обработки. Мы часто видим, как клиенты переплачивают за избыточное оборудование, которое никогда не используется в полной мере.

Например, в одном из наших проектов мы отказались от использования дорогостоящих автономных мобильных роботов (AMR) в пользу более простых конвейерных систем и управляемых AGV (Automated Guided Vehicles). Это позволило существенно снизить затраты на внедрение и обслуживание, не ухудшив при этом производительность склада. Ключевой момент – правильный анализ бизнес-процессов и выбор оборудования, соответствующего конкретным потребностям.

Перспективы развития: к интеллектуальным складам будущего

Сейчас активно развиваются технологии машинного обучения и искусственного интеллекта, которые открывают новые возможности для оптимизации работы складских комплексов. Например, можно использовать машинное обучение для прогнозирования спроса, оптимизации запасов и планирования маршрутов роботов. В будущем, мы уверены, что **автоматизированный трехмерный склад** станет еще более интеллектуальным и адаптивным, способным самостоятельно принимать решения и оптимизировать свою работу в реальном времени.

Мы видим большой потенциал в использовании систем компьютерного зрения для контроля качества товаров и выявления дефектов. Также активно развивается технология беспилотных летательных аппаратов (дронов) для инвентаризации и мониторинга склада. Эти технологии позволят значительно повысить эффективность и снизить затраты на управление складскими запасами. ООО Сучжоу Атишэнь Машиностроение активно следит за этими тенденциями и разрабатывает решения, которые помогут нашим клиентам быть на передовой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Легконагруженный непрерывный подъёмник

Легконагруженный непрерывный подъёмник -

Тяжелонагруженный роликовый конвейер

Тяжелонагруженный роликовый конвейер -

Однорычажный реверсивный подъемник

Однорычажный реверсивный подъемник -

Формовщик картонных коробок (Машина для сборки коробок)

Формовщик картонных коробок (Машина для сборки коробок) -

Роликовый конвейер для тяжелых условий эксплуатации

Роликовый конвейер для тяжелых условий эксплуатации -

Многопозиционные поршневые подъемники для складских грузов

Многопозиционные поршневые подъемники для складских грузов -

Автономная серия оборудования – Электрическая подъёмно-транспортная платформа

Автономная серия оборудования – Электрическая подъёмно-транспортная платформа -

Укладчик в короба

Укладчик в короба -

Ленточный конвейер

Ленточный конвейер -

Тяжелый роликовый подъемник для пересадки

Тяжелый роликовый подъемник для пересадки -

Серво-управляемая паллетизирующая машина

Серво-управляемая паллетизирующая машина -

Постобработка упаковки

Постобработка упаковки

Связанный поиск

Связанный поиск- Производитель интеллектуальной запаечной машины Robotape 50 TBDE

- Поставщики легких роликовых конвейеров

- грузовой подъемник для склада купить

- Ведущий покупатель роликовых конвейеров

- Поставщики цепных конвейеров для поддонов

- Завод по производству ленточных конвейеров

- Оптовая 1 метр ленточный конвейер

- Производители тяжелых реечных сервоподъемников с двойным приводом

- спиральный конвейер для шоковой заморозки

- Завод по производству низкоуровневых паллетайзеров