Оптовый цепной сетчатый конвейер

Цепные сетчатые конвейеры – это, на первый взгляд, довольно простая вещь. Но опыт показывает, что под кажущейся простотой скрывается целый ряд сложностей и нюансов, которые зачастую упускают из виду при выборе и эксплуатации. Говорят, что хорошо изучено – значит, уже не актуально. Я бы не стал так категорично утверждать, но определенная часть вопроса, касающаяся, например, оптимального выбора материалов сетки или подбора скорости движения, по-прежнему требует внимательного подхода.

Что такое цепной сетчатый конвейер и где он применяется?

Итак, если говорить простым языком, то цепной сетчатый конвейер представляет собой конвейерную ленту, состоящую из сетки, перемещаемой цепью. Эта конструкция позволяет транспортировать широкий спектр материалов: от крупногабаритного сырья (камни, металлолом) до мелких частиц (зерно, порошки). Его применение охватывает множество отраслей – от горнодобывающей промышленности и сельского хозяйства до пищевой, химической и целлюлозно-бумажной промышленности. Например, мы часто сталкиваемся с ним при работе на предприятиях по переработке зерна или в крупных логистических центрах. Конвейеры, используемые в пищевой промышленности, требуют особого внимания к гигиеничности, а в горнодобывающей - к износостойкости.

Важно понимать, что несмотря на универсальность, разные типы цепных сетчатых конвейеров подходят для разных задач. У нас был опыт работы с конвейерами, рассчитанными на транспортировку агрессивных сред (например, в химической промышленности), и с конвейерами для работы с продуктами, требующими особых санитарно-гигиенических условий (например, в пищевой промышленности). Выбор конкретного типа конструкции зависит от множества факторов: размер и форма транспортируемого материала, требуемая производительность, условия эксплуатации (температура, влажность, агрессивность среды) и, конечно же, бюджет.

Материалы и их выбор: критически важный аспект

Выбор материалов – это, пожалуй, один из самых ответственных этапов. От этого напрямую зависит срок службы конвейера и его надежность. Чаще всего используются сталь, нержавеющая сталь, а также полимерные материалы. Сталь – это экономичный вариант, но она подвержена коррозии. Нержавеющая сталь обеспечивает высокую устойчивость к коррозии, но стоит дороже. Полимерные материалы (например, полиэтилен или полипропилен) используются для транспортировки абразивных материалов или материалов, требующих антистатических свойств. Иногда мы видим гибридные решения – например, стальной каркас с полимерной сеткой. При выборе материала важно учитывать не только его физические свойства, но и его совместимость с транспортируемым материалом.

Я помню один случай, когда мы установили цепной сетчатый конвейер с нержавеющей стальной сеткой на предприятии по переработке металлолома. Оказалось, что даже нержавеющая сталь со временем подвергалась коррозии из-за воздействия определенных химических веществ, содержащихся в металлоломе. Пришлось заменить сетку на специальный сплав, что потребовало дополнительных затрат.

Проблемы, с которыми можно столкнуться при эксплуатации цепных сетчатых конвейеров

Несмотря на относительную простоту конструкции, цепные сетчатые конвейеры не застрахованы от различных проблем. Наиболее распространенные – это износ цепи и сетки, поломки роликов, а также застревание материала. Причины этих проблем могут быть разными: неправильный выбор материалов, перегрузка конвейера, недостаточная смазка, несоблюдение регламента технического обслуживания. Важно регулярно проводить технический осмотр конвейера и своевременно устранять выявленные неисправности.

Мы неоднократно сталкивались с проблемами, связанными с застреванием материала. Это может происходить из-за неправильного угла наклона конвейера, неправильной скорости движения цепи или из-за особенностей транспортируемого материала. Для решения этой проблемы часто необходимо менять конструкцию конвейера или оптимизировать режим его работы. В некоторых случаях помогает установка специальных устройств, предотвращающих застревание материала.

Оптимизация производительности и энергоэффективности

Еще один важный аспект – это оптимизация производительности и энергоэффективности конвейера. Это достигается путем правильного выбора скорости движения цепи, оптимальной загрузки конвейера и регулярного технического обслуживания. Использование современных систем управления позволяет автоматически регулировать скорость движения цепи в зависимости от загрузки конвейера, что позволяет снизить энергопотребление и повысить производительность.

В одной из наших разработок мы внедрили систему датчиков, которые контролируют загрузку конвейера и автоматически регулируют скорость движения цепи. Это позволило снизить энергопотребление на 15% и повысить производительность на 10%. Такие решения, конечно, требуют дополнительных инвестиций, но они окупаются в долгосрочной перспективе.

Техническое обслуживание и ремонт: что нужно знать?

Регулярное техническое обслуживание – залог долгой и бесперебойной работы цепного сетчатого конвейера. Оно включает в себя смазку цепи и роликов, проверку натяжения цепи, осмотр сетки на предмет износа и повреждений, а также очистку конвейера от загрязнений. В случае поломки необходимо как можно быстрее устранить неисправность, чтобы избежать простоев в производстве.

Многие предприятия предпочитают проводить техническое обслуживание самостоятельно, но в некоторых случаях необходимо обращаться к специалистам. Например, при ремонте сложных узлов конвейера или при замене цепи. Мы предлагаем полный спектр услуг по техническому обслуживанию и ремонту цепных сетчатых конвейеров, включая выезд специалистов на объект, диагностику неисправностей и выполнение ремонтных работ.

Важно помнить, что простое следование инструкциям по эксплуатации недостаточно. Необходимо регулярно проводить анализ состояния конвейера и выявлять потенциальные проблемы на ранней стадии. Это позволяет избежать серьезных поломок и продлить срок службы конвейера.

Перспективы развития цепных сетчатых конвейеров

Технологии в области конвейерных систем постоянно развиваются. В настоящее время активно разрабатываются новые типы цепных сетчатых конвейеров, которые отличаются повышенной производительностью, энергоэффективностью и надежностью. В частности, появляются конвейеры с использованием новых материалов, таких как композитные материалы, а также конвейеры с применением автоматизированных систем управления. Мы следим за новинками в этой области и постоянно совершенствуем наши разработки.

В частности, мы сейчас работаем над созданием цепного сетчатого конвейера с использованием датчиков вибрации, которые позволяют выявлять неисправности цепи и роликов на ранней стадии. Это позволит сократить время простоя конвейера и повысить его надежность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Консольный подъемник для склада

Консольный подъемник для склада -

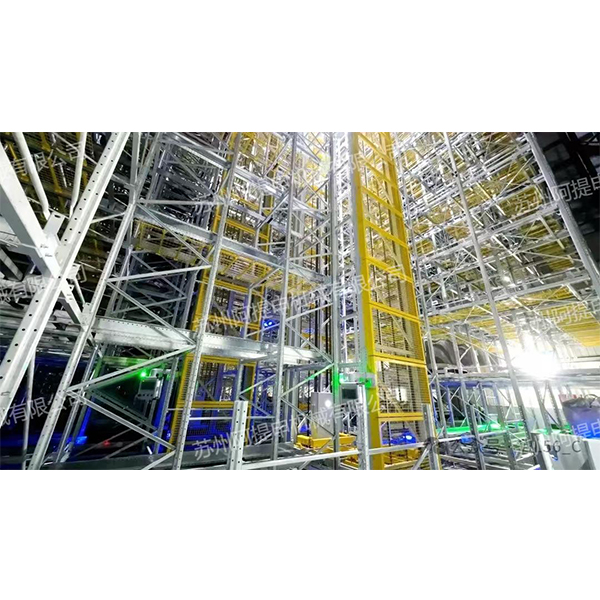

Автоматизированный складской комплекс – четырехсторонний гараж

Автоматизированный складской комплекс – четырехсторонний гараж -

Легконагруженный непрерывный подъёмник

Легконагруженный непрерывный подъёмник -

Шестерёнчатый непрерывный подъёмник

Шестерёнчатый непрерывный подъёмник -

Тяжелонагруженный роликовый конвейер

Тяжелонагруженный роликовый конвейер -

Роботизированная паллетизирующая машина

Роботизированная паллетизирующая машина -

Серво-управляемая паллетизирующая машина

Серво-управляемая паллетизирующая машина -

Гардеробная паллетизирующая машина

Гардеробная паллетизирующая машина -

Автономная серия оборудования – Рельсовый транспортёр RGV

Автономная серия оборудования – Рельсовый транспортёр RGV -

Многопозиционные поршневые подъемники для складских грузов

Многопозиционные поршневые подъемники для складских грузов -

Спиральный конвейер

Спиральный конвейер -

Однорычажный реверсивный подъемник

Однорычажный реверсивный подъемник

Связанный поиск

Связанный поиск- заклейщик коробов robotape 50 tbde

- Купить Robotape 50 TBDE интеллектуальная машина для опечатывания

- работа цепного конвейера

- Установка цепного конвейера в Китае

- Тяжелый Тип ролика верхнего подъема пересадки в Китае

- Цена складского лифтового подъемного оборудования

- Завод по производству машин для открывания коробок

- ленточный конвейер купить

- Цена тяжелых возвратно-поступательных цепных талей

- Оптовая складской лифт подъемное оборудование