Оптовый цепной конвейер для поддонов

Оптовый цепной конвейер для поддонов – тема, с которой мы постоянно сталкиваемся. Многие считают, что это просто прочные цепи, способные перемещать грузы. Но на деле всё гораздо сложнее. Да, надежность важна, но не менее важны точность, производительность, и долговечность конструкции. Иначе быстро начнется куча проблем. Мы давно занимаемся подобными системами, и за это время выработалось немало опыта, который, надеюсь, будет полезен.

Зачем нужен цепной конвейер для поддонов и чем он отличается от других решений?

Изначально мы начинали с простых, 'универсальных' конструкций. По сути, это была просто цепочка с роликами. Работала – работала, но как только начинались более сложные задачи – возникали серьезные проблемы. Например, нестабильность при больших нагрузках, поломки цепи, повышенный износ роликов. Сравнение с другими системами – например, с пластинчатыми или ленточными конвейерами – показывает, что цепной в большинстве случаев выигрывает по надежности в условиях интенсивной эксплуатации, особенно при работе с грубыми или неровными поверхностями. Хотя, конечно, ленточные конвейеры, при правильном выборе материала, могут быть более экономичными в плане энергопотребления.

Самое важное – это подобрать правильную цепь и ролики. Это не просто 'масло, соль'. Материал цепи, ее шаг, диаметр роликов – всё это должно соответствовать весу и форме поддонов, а также условиям эксплуатации. При неправильном выборе даже самая мощная приводная система не сможет обеспечить нормальную работу. Мы однажды попали на заказ, где требовался цепной конвейер для поддонов для работы с крупногабаритными поддонами, нагруженными тяжелым оборудованием. Клиент хотел сэкономить, и мы предложили более дешевую цепь. Результат? Цепь ломалась буквально через месяц. Пришлось возвращаться к исходным данным и выбирать более дорогостоящий, но надежный вариант.

Типы цепей и роликов: особенности и применение

Существуют различные типы цепей: стальные, нержавеющие, с резиновыми вставками. Выбор зависит от того, какие грузы будут транспортироваться и в каких условиях. Нержавеющие цепи – это, конечно, лучший выбор для пищевой промышленности, где важна гигиеничность. Резиновые вставки – для снижения шума и защиты грузов от повреждений. Ролики бывают разных диаметров и материалов (пластик, металл). Металлические ролики более долговечны, но шумнее. Пластиковые – тише, но менее прочные.

При выборе роликов нужно учитывать их нагрузочную способность и коэффициент трения. Неправильный выбор роликов может привести к повышенному износу цепи и ускоренной поломке всей системы. Мы часто сталкиваемся с ситуацией, когда клиенты выбирают ролики 'на глаз', не учитывая реальную нагрузку. В итоге, через несколько месяцев они обращаются к нам с жалобами на поломки и необходимость замены.

Проблемы, с которыми сталкиваются при монтаже и эксплуатации цепных конвейеров для поддонов.

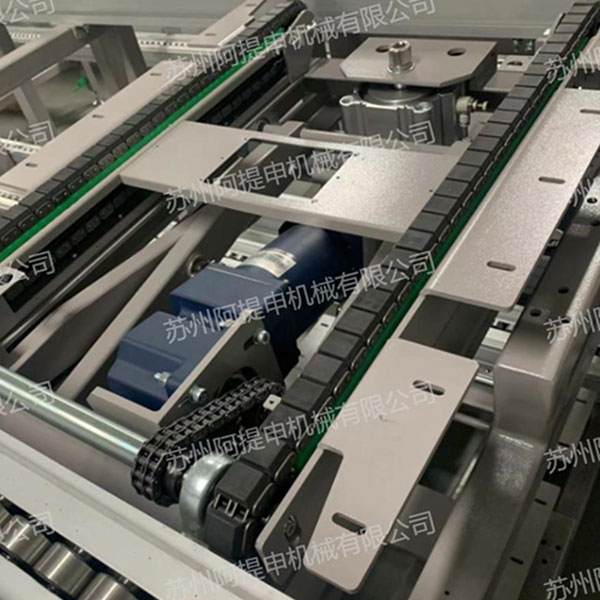

Монтаж – это не просто сборка. Это точная настройка, выравнивание цепи, регулировка натяжения. Неправильный монтаж может привести к перегрузке компонентов и ускоренному износу. Часто возникают проблемы с электрическим подключением приводной системы. Это требует квалифицированного электрика, который знаком с особенностями работы цепных конвейеров.

Одним из распространенных вопросов является смазка цепи и роликов. Недостаточная смазка приводит к повышенному трению и быстрому износу. Избыточная – к загрязнению и засорению системы. Необходимо использовать специальные смазки, рекомендованные производителем цепи и роликов. Мы рекомендуем проводить регулярную смазку цепи не реже одного раза в месяц, а в условиях повышенной нагрузки – чаще.

Регулировка натяжения цепи: как обеспечить оптимальную работу?

Правильное натяжение цепи – это залог ее долговечности и надежности работы конвейера. Слишком слабое натяжение приводит к провисанию цепи и повышенной нагрузке на ролики. Слишком сильное – к ускоренному износу цепи и роликов. Натяжение цепи необходимо регулировать регулярно, особенно при изменении нагрузки или температуры окружающей среды. Мы используем специальные приспособления для регулировки натяжения цепи, которые позволяют обеспечить точное и равномерное натяжение.

Автоматизированные системы натяжения, конечно, более эффективно, но требуют дополнительных затрат и сложнее в обслуживании. Для многих производств, особенно с невысокой интенсивностью использования, ручная регулировка вполне приемлема. Важно, чтобы ответственный сотрудник был обучен и регулярно проверял состояние цепи и натяжение.

Наши успехи и неудачи в работе с цепными конвейерами для поддонов

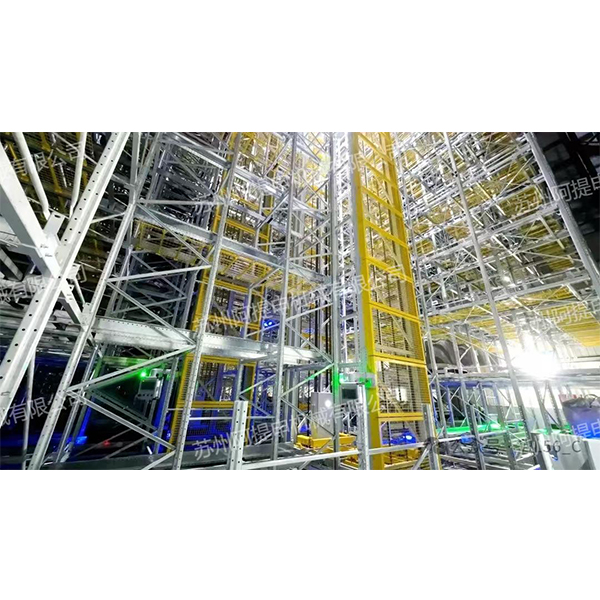

Мы успешно реализовали множество проектов по поставке и монтажу цепных конвейеров для поддонов для различных предприятий. Например, для крупного логистического центра мы установили автоматизированную систему, способную перемещать до 50 поддонов в час. Это позволило значительно увеличить производительность и снизить затраты на оплату труда.

Были и неудачи. Однажды мы столкнулись с проблемой перегрева приводной системы. Оказалось, что мы недооценили мощность двигателя и не учли потери энергии в редукторе. Пришлось заменить двигатель и редуктор, что привело к задержке проекта и дополнительным расходам. Этот случай научил нас более тщательно подходить к расчетам мощности и выбирать надежное оборудование.

Опыт работы с разными типами грузов и условий эксплуатации

Мы работали с цепными конвейерами для поддонов в самых разных условиях: от сухих производственных помещений до влажных складов и открытых площадок. Мы адаптируем конструкцию конвейера к конкретным условиям эксплуатации, чтобы обеспечить его надежную и долговечную работу. Например, для работы на открытом воздухе мы используем цепи и ролики из нержавеющей стали, которые устойчивы к коррозии.

Одним из самых сложных проектов был монтаж конвейера для работы с поддонами, содержащими продукты питания. В этом случае мы использовали цепь и ролики из пищевого пластика, которые не выделяют вредных веществ и легко моются. Мы также предусмотрели систему мойки цепи, чтобы предотвратить загрязнение продуктов питания.

В заключение, хочу сказать, что оптовый цепной конвейер для поддонов – это надежное и эффективное решение для многих производственных задач. Но чтобы он действительно работал, необходимо тщательно подходить к выбору оборудования, монтажу и эксплуатации. Надеюсь, наш опыт поможет вам избежать ошибок и добиться успеха.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автономная серия оборудования – Электрическая подъёмно-транспортная платформа

Автономная серия оборудования – Электрическая подъёмно-транспортная платформа -

Спиральный конвейер

Спиральный конвейер -

Гардеробная паллетизирующая машина

Гардеробная паллетизирующая машина -

Паллетизирующая машина с различными уровнями

Паллетизирующая машина с различными уровнями -

Постобработка упаковки

Постобработка упаковки -

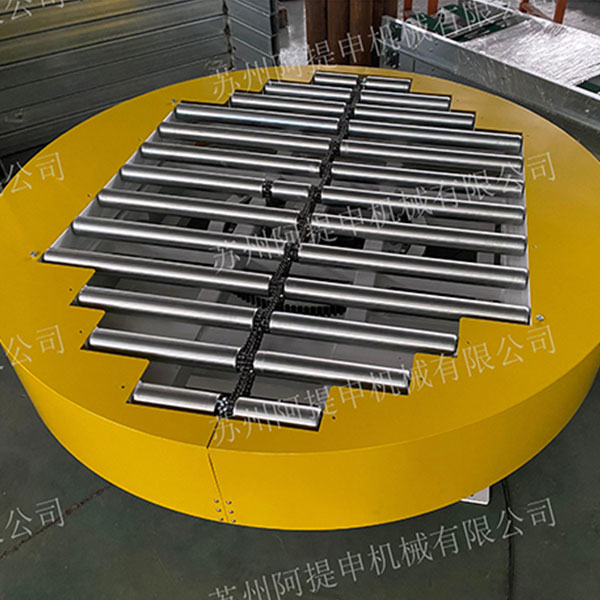

Автономная серия оборудования – Тяжелонагруженная поворотная платформа

Автономная серия оборудования – Тяжелонагруженная поворотная платформа -

Тяжелонагруженный роликовый конвейер

Тяжелонагруженный роликовый конвейер -

Роликовый конвейер для тяжелых условий эксплуатации

Роликовый конвейер для тяжелых условий эксплуатации -

Сетчатый ленточный конвейер

Сетчатый ленточный конвейер -

Тяжелонагруженный пластинчато-цепной конвейер

Тяжелонагруженный пластинчато-цепной конвейер -

Автономная серия оборудования – Паллетайзер автоматический

Автономная серия оборудования – Паллетайзер автоматический -

Многопозиционные поршневые подъемники для складских грузов

Многопозиционные поршневые подъемники для складских грузов

Связанный поиск

Связанный поиск- Отличные винтовые домкраты

- Ведущий покупатель технических данных для цепных конвейеров

- Картонировочные машины для бутылок в Китае

- Купить Роликовый конвейер ленточного типа

- Производители приводных ленточных конвейеров

- Ведущий покупатель грузовых подъемников для складов

- Ведущий покупатель складского подъемного оборудования

- OEM шахтный подъемник для склада

- Заводы с роликовыми конвейерами для обработки грузов

- Завод ленточных конвейеров