Оптовый цепной конвейер видео

Цепные конвейеры – вещь на первый взгляд простая. Наверняка, кто-то видел их в работе, кто-то даже устанавливал. Но, если копнуть глубже, то понимаешь, что за этими механизмами стоит целая наука. Особенно когда речь заходит о видео-мониторинге и управлении потоком данных с этих машин. Например, недавно столкнулись с задачей автоматической дефектоскопии на линии по обработке круп, и вот тогда стало ясно – просто камеры нацепить недостаточно. Нужно понимать, какие данные собирать, как их анализировать, и как связать это всё с общей системой управления производством. Это не просто 'видео', это полноценная система видео мониторинга конвейера.

Зачем нужен видеомониторинг на цепных конвейерах?

Сразу скажу: видео это далеко не просто приятный бонус. Настоящая ценность видеомониторинга цепных конвейеров проявляется в возможности контроля качества продукции, выявления узких мест в работе оборудования, и, как следствие, оптимизации всего производственного процесса. Например, в пищевой промышленности это критично для соблюдения санитарных норм и предотвращения брака. В химической - для своевременного обнаружения утечек или аномалий в процессе. Простая визуальная проверка может занять много времени и быть субъективной. Видео-аналитика позволяет автоматизировать эту задачу, сделав её более точной и быстрой. А что если сразу выявить дефект, а не после всего цикла производства?

И я бы добавил, что раньше часто под видеомониторингом конвейера подразумевали просто наличие камер. Но сейчас это комплексная система, включающая не только видеопотоки, но и данные с датчиков температуры, давления, скорости – всё это может быть полезно для более глубокого анализа и выявления причин возникновения проблем. Недавний проект для нашего клиента, занимающегося производством семечек, показал, что интеграция видео с данными о влажности и температуре позволила значительно снизить процент брака, связанного с неравномерной сушкой.

Типы видеомониторинга конвейеров: обзор

Вариантов может быть много, но можно выделить несколько основных: простые камеры для общего обзора, специализированные камеры высокого разрешения для детальной визуальной инспекции, инфракрасные камеры для контроля температуры, а также 3D-камеры для оценки геометрических размеров и формы продукции. Выбор зависит от конкретной задачи и бюджета. Стоит учитывать, что качество изображения – это только часть проблемы. Важно также правильно выбрать систему хранения и обработки видеоданных. В идеале, необходимо иметь возможность записи видео с разных камер одновременно, а также возможность поиска и просмотра видеозаписей по ключевым событиям или временным меткам.

Например, для контроля целостности упаковочной пленки на конвейере можно использовать камеру с высоким разрешением и инфракрасный фильтр для устранения бликов. Для автоматической сортировки продукции с помощью оптических датчиков, важна камера с быстрым временем выдержки и высокой частотой кадров. Но, опять же, все это нужно интегрировать в единую систему управления.

Сложности интеграции и распространенные ошибки

Самое сложное – это интеграция видео системы на конвейер с существующими системами управления производством (СУП). Часто возникают проблемы с совместимостью протоколов, с необходимостью настройки сложных алгоритмов обработки видеоданных, и с недостаточной пропускной способностью сети. Мы сталкивались с ситуацией, когда из-за некачественного сетевого оборудования видеопотоки постоянно прерывались, что делало невозможным автоматическую обработку данных. Или с ситуацией, когда система видеоаналитики просто не справлялась с нагрузкой, потому что не была правильно настроена.

Еще одна распространенная ошибка – недостаточное планирование. Необходимо заранее продумать, какие данные собирать, как их анализировать, и как они будут использоваться. Не стоит просто 'накидывать' камеры на конвейер и надеяться на лучшее. Нужен четкий план, основанный на анализе конкретных задач и требований.

Практический опыт: проект по контролю качества продукции

Недавно мы реализовали проект для крупного производителя керамической плитки. Задача заключалась в автоматическом контроле качества плитки на конвейере. Мы установили несколько камер высокого разрешения, подключили их к системе видеоаналитики, которая позволяет автоматически обнаруживать дефекты, такие как сколы, трещины и неровности. Результат – снижение процента брака на 15% и повышение производительности на 10%. Система позволяет оперативно реагировать на любые отклонения от нормы, что позволяет предотвращать выпуск некачественной продукции.

В этом проекте мы использовали систему, которая позволяет не только обнаруживать дефекты, но и классифицировать их по типу и степени тяжести. Это позволяет более эффективно управлять процессом контроля качества и принимать соответствующие меры. Например, при обнаружении скола можно автоматически отсечь дефектную плитку с конвейера. Ключевым моментом стало правильное калибрование камер и настройка алгоритмов обработки видеоданных. Это потребовало значительных усилий, но результат того стоил.

Оборудование и программное обеспечение для видеомониторинга конвейеров

Рынок предлагает широкий выбор оборудования и программного обеспечения для видео мониторинга цепных конвейеров. Выбор конкретных решений зависит от бюджета и требований к производительности. Существуют различные типы камер, системы видеоаналитики, и программного обеспечения для хранения и обработки видеоданных. Важно обращать внимание на такие параметры, как разрешение камеры, частота кадров, скорость обработки видеоданных, и возможность интеграции с существующими системами.

Мы работаем с несколькими производителями оборудования, такими как Basler, Cognex, и Keyence. Также используем программное обеспечение от компании OpenCV для обработки видеоданных. Выбор конкретных решений – это всегда компромисс между ценой, качеством и функциональностью.

Заключение: перспективы развития видео мониторинга конвейеров

Технологии видео мониторинга конвейеров постоянно развиваются. Появляются новые алгоритмы обработки видеоданных, новые типы камер и системы видеоаналитики. Искусственный интеллект и машинное обучение позволяют создавать более интеллектуальные системы, которые могут не только обнаруживать дефекты, но и предсказывать их возникновение. Например, можно обучить систему на данных о прошлых дефектах, чтобы она могла предупреждать о вероятности их повторения.

Мы уверены, что в будущем видеомониторинг цепных конвейеров станет еще более важным инструментом для повышения эффективности и качества производства. Именно поэтому мы постоянно следим за новыми технологиями и стараемся предлагать нашим клиентам самые современные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

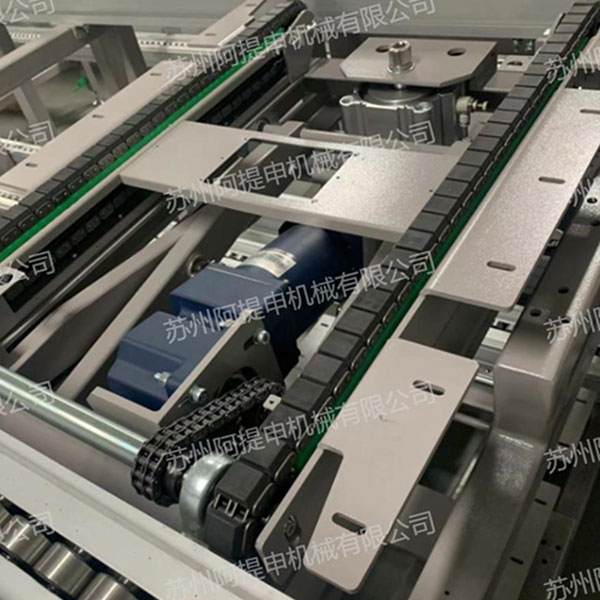

Пластинчато-цепной конвейер

Пластинчато-цепной конвейер -

Многопозиционные поршневые подъемники для складских грузов

Многопозиционные поршневые подъемники для складских грузов -

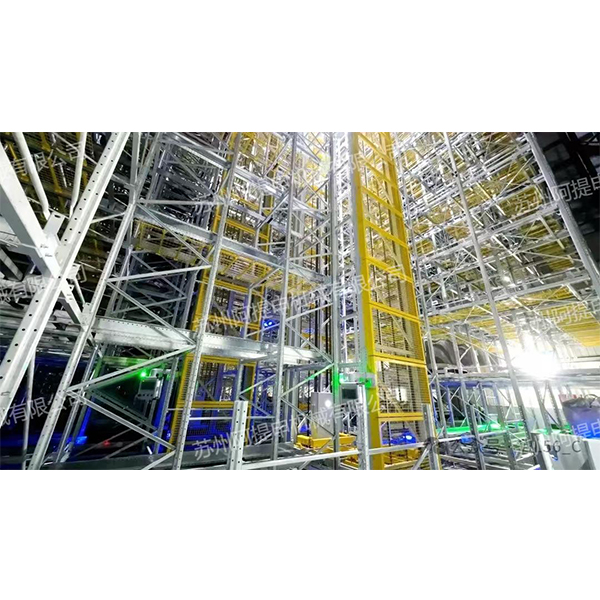

Автоматизированный складской комплекс – четырехсторонний гараж

Автоматизированный складской комплекс – четырехсторонний гараж -

Тяжелонагруженный пластинчато-цепной конвейер

Тяжелонагруженный пластинчато-цепной конвейер -

Гардеробная паллетизирующая машина

Гардеробная паллетизирующая машина -

Автоматизированный складской комплекс – штабелёрный склад

Автоматизированный складской комплекс – штабелёрный склад -

Роботизированная паллетизирующая машина

Роботизированная паллетизирующая машина -

Легконагруженный непрерывный подъёмник

Легконагруженный непрерывный подъёмник -

Автономная серия оборудования – Электрическая подъёмно-транспортная платформа

Автономная серия оборудования – Электрическая подъёмно-транспортная платформа -

Лифт для коробов вертикальный конвейер

Лифт для коробов вертикальный конвейер -

Заклейщик коробов

Заклейщик коробов -

Укладчик в короба

Укладчик в короба

Связанный поиск

Связанный поиск- OEM автоматизированный трехмерный склад

- купить ленточный конвейер транспортер

- дешевый ленточный конвейер технические параметры

- Купить цепной конвейер технические параметры

- Тяжелые реечные и шестеренчатые сервоподъемники из Китая

- Превосходный упаковщик бутылок

- Оптовая шахта складской подъемник

- цена сетчатого ленточного конвейера

- ленточный конвейер купить в спб

- OEM робот паллетайзер