Оптовая цепной конвейер производство

Слово 'производство цепных конвейеров' – оно звучит просто, понятно. Но когда дело доходит до реального бизнеса, всё становится гораздо сложнее. Часто клиенты приходят с представлением, что это стандартная задача, где главное – цена. Конечно, цена важна, но зачастую недооценивается сложность проектирования, выбора материалов, точности изготовления и, конечно, последующей сервисной поддержки. Я вот много лет занимаюсь этой темой и могу сказать, что успешное оптовое цепной конвейер производство – это не просто сборка деталей, а комплексная инженерная задача.

Что такое 'оптовое' производство и какие подводные камни?

Когда говорят об 'оптовом' производстве, подразумевают большие объемы. Это, безусловно, создает определенные преимущества – снижение себестоимости, возможность получения скидок на закупку материалов, более эффективное использование производственных мощностей. Но вместе с тем, растет и ответственность. Качество каждой единицы продукции должно быть абсолютно одинаковым, соответствовать заявленным техническим характеристикам, и при этом – выдерживать интенсивную эксплуатацию. Здесь уже не обойтись без строгого контроля качества на каждом этапе – от входящего контроля материалов до финальной проверки готового конвейера. Иначе, со временем, возникают проблемы с надежностью, что приводит к потере репутации и финансовым потерям.

Один из самых частых вопросов, который мне задают – 'какие материалы лучше использовать?'. И здесь нет однозначного ответа. Выбор материала зависит от множества факторов: груза, который будет перемещаться, условий окружающей среды (температура, влажность, агрессивные вещества), необходимой долговечности конвейера. Например, для пищевой промышленности часто используют нержавеющую сталь, но даже внутри нержавеющей стали есть разные марки, и выбор конкретной марки – это отдельная статья расходов и требует глубокого понимания.

Этапы оптовое цепной конвейер производство: от проекта до поставки

Начнем с проектирования. Это критически важный этап. Нельзя просто взять стандартный чертеж и масштабировать его. Необходимо учитывать все особенности конкретного объекта – габариты помещения, требования к производительности, существующую инфраструктуру. Иногда, чтобы оптимизировать работу конвейера, приходится идти на нестандартные решения. Мы, например, однажды работали над проектом для химического завода, где потребовалось разработать специальную систему очистки конвейерной ленты от абразивных частиц. Это потребовало значительных дополнительных затрат на проектирование и изготовление.

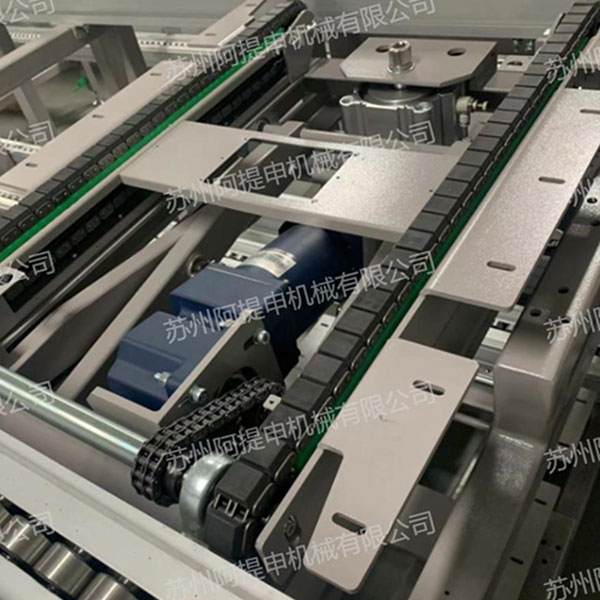

Далее – подготовка материалов и изготовление. Здесь важна точность и аккуратность. Нельзя допускать даже незначительных отклонений от чертежей, иначе это может привести к серьезным проблемам в будущем. Мы используем современное оборудование – фрезерные станки с ЧПУ, сварочные роботы, оборудование для нанесения защитных покрытий. Но даже при использовании самого современного оборудования, человеческий фактор остается важным. Квалифицированные специалисты должны контролировать каждый этап производства, чтобы гарантировать высокое качество продукции.

После изготовления – сборка, тестирование и поставка. Нельзя забывать и о монтаже конвейера на объекте заказчика. Здесь необходимы опытные монтажники, которые знают все тонкости работы с конвейерным оборудованием. И конечно, после поставки необходимо обеспечить техническую поддержку – чтобы оперативно решать возникающие проблемы и обеспечивать бесперебойную работу конвейера.

Опыт работы с производство цепных конвейеров для различных отраслей

За время нашей работы мы реализовали множество проектов для различных отраслей промышленности. Мы производим конвейеры для пищевой промышленности (перемещение сырья и готовой продукции), для фармацевтики (перемещение таблеток и капсул), для химической промышленности (перемещение химических веществ и реагентов), для горнодобывающей промышленности (перемещение руды и других полезных ископаемых), а также для складского хозяйства и логистики. Помню, один из самых интересных проектов был связан с производством конвейера для логистического центра. Нам потребовалось разработать систему, способную выдерживать большие нагрузки и работать в режиме 24/7. Мы использовали несколько типов конвейерных лент, чтобы оптимизировать скорость и эффективность перемещения грузов.

Частые ошибки и как их избежать

Что чаще всего встречается на практике? Недостаточный учет требований заказчика – это, пожалуй, самая распространенная ошибка. Необходимо тщательно изучить потребности заказчика и разработать проект, который будет максимально соответствовать этим потребностям. Еще одна ошибка – использование некачественных материалов. Это может привести к быстрому износу конвейера и дорогостоящему ремонту. И, конечно, нельзя недооценивать важность технической поддержки. Оперативное решение возникающих проблем – это залог долгой и бесперебойной работы конвейера.

Контроль качества: залог долговечности.

Мы придерживаемся строгих стандартов контроля качества на всех этапах производства. Каждая деталь проходит тщательную проверку, перед тем как быть установленной в сборе. Используем различные методы контроля: визуальный осмотр, измерение геометрических размеров, испытания на прочность и износостойкость. Не боимся отказываться от партии деталей, если они не соответствуют нашим требованиям.

Специальные решения для нестандартных задач.

Не все проекты можно решить стандартными решениями. Иногда требуется разработка уникальной конструкции, использование нестандартных материалов или внедрение новых технологий. Мы готовы решать сложные задачи и предлагать индивидуальные решения, которые будут оптимально соответствовать потребностям заказчика.

Оптимизация производства и снижение затрат.

Мы постоянно работаем над оптимизацией производственных процессов и снижением затрат. Используем современные технологии, внедряем новые методы управления и оптимизируем логистику. Это позволяет нам предлагать нашим клиентам конкурентоспособные цены, не жертвуя при этом качеством продукции.

Заключение

Оптовое цепной конвейер производство – это ответственная и сложная задача, требующая высокой квалификации и опыта. Но при правильном подходе можно добиться отличных результатов. Главное – не экономить на качестве, тщательно планировать каждый этап производства и обеспечивать квалифицированную техническую поддержку. Мы верим, что наш опыт и знания помогут вам решить любую задачу, связанную с производством цепных конвейеров.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Паллетизирующая машина с различными уровнями

Паллетизирующая машина с различными уровнями -

Консольный подъемник для склада

Консольный подъемник для склада -

Роликовый конвейер для тяжелых условий эксплуатации

Роликовый конвейер для тяжелых условий эксплуатации -

Сетчатый ленточный конвейер

Сетчатый ленточный конвейер -

Шестерёнчатый непрерывный подъёмник

Шестерёнчатый непрерывный подъёмник -

Ленточный конвейер

Ленточный конвейер -

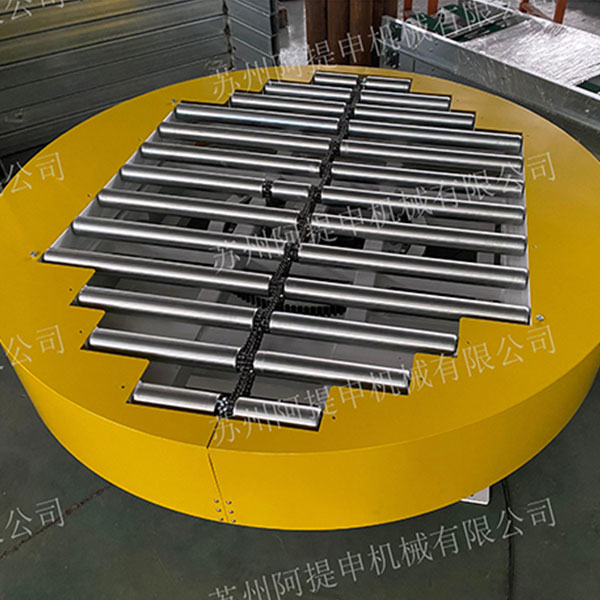

Автономная серия оборудования – Тяжелонагруженная поворотная платформа

Автономная серия оборудования – Тяжелонагруженная поворотная платформа -

Постобработка упаковки

Постобработка упаковки -

Однорычажный реверсивный подъемник

Однорычажный реверсивный подъемник -

Формовщик картонных коробок (Машина для сборки коробок)

Формовщик картонных коробок (Машина для сборки коробок) -

Возвратно-поступательный складской подъемник для легких грузов

Возвратно-поступательный складской подъемник для легких грузов -

Пластинчато-цепной конвейер

Пластинчато-цепной конвейер

Связанный поиск

Связанный поиск- конвейера ленточные купить цена

- Поставщики складских встроенных вертикальных грузовых подъемников

- Купить комплекты ленточных конвейеров

- Дешевый цепной конвейер для поддонов

- OEM двухприводные сверхмощные реечные сервоподъемники

- Купить Функция роликового конвейера

- Отличный складской подъемник

- Завод типа цепного конвейера

- Дешевые добыча ленточный конвейер

- Дешевые Двойной привод тяжелых реечных и шестеренчатых сервоподъемников