Ведущая роботизированная депалетизация

Ведущая роботизированная депалетизация – звучит амбициозно, почти как лозунг. Но за этим скрывается вполне конкретная задача, и, откровенно говоря, часто возникают недопонимания. Многие видят в этом просто замену человека роботом, но вопрос гораздо глубже – это оптимизация всего логистического процесса, повышение эффективности и снижение затрат. Мы в ООО Сучжоу Атишэнь Машиностроение уже несколько лет занимаемся разработкой и внедрением решений для автоматизации производства, включая системы депалетизации, и из личного опыта могу сказать, что здесь есть куда расти. Это не просто 'робот, который поднимает коробки', это сложная инженерная задача, требующая комплексного подхода.

Проблемы, которые нужно решить: не только подъем

Пожалуй, самая распространенная ошибка – сосредоточение исключительно на механическом подъеме паллет. Конечно, это критически важно, но только часть задачи. Нужно учитывать множество факторов: разнообразие размеров и веса грузов, нестандартные формы упаковки, необходимость интеграции с существующими производственными линиями, а также, что часто упускают из виду, вопросы безопасности. Например, мы сталкивались с ситуацией, когда робот, запрограммированный на работу с одним типом паллет, просто не мог справиться с другой. Это приводило к простою линии и необходимости ручного вмешательства. Поэтому, тщательное проектирование и тестирование – это основа успешной автоматизированной депалетизации.

Еще один важный аспект – динамика. Паллеты не всегда аккуратно выстраиваются, их может быть разной высоты, и нужно, чтобы система могла адаптироваться к этим изменениям. Нельзя просто 'заставить' робота работать – нужно создать гибкую и адаптивную систему, способную справляться с реальными условиями производства. В одном из наших проектов для фармацевтической компании, мы столкнулись с проблемой неравномерной подачи паллет. Это потребовало разработки специального конвейерного решения, которое обеспечивало стабильный поток грузов к роботизированному комплексу. Это, как показывает практика, важный этап.

Интеграция с существующей инфраструктурой: не просто 'вставить' робота

Часто компании хотят просто 'вставить' робота в существующий процесс, не задумываясь о том, как это повлияет на всю систему. Это, как правило, приводит к проблемам. Интеграция требует тщательного анализа всех этапов производства, от приемки сырья до отгрузки готовой продукции. Необходимо учитывать совместимость робота с существующими конвейерами, сканерами, контроллерами и другими устройствами. Мы часто проводим предварительное моделирование процесса, чтобы выявить возможные проблемы и оптимизировать интеграцию. В конечном итоге, задача состоит не в замене человека роботом, а в создании более эффективной и безопасной системы, в которой люди и роботы работают вместе.

Разнообразие решений: от простых до сложных

Депалетизация – это не одно решение. Существует множество различных типов роботизированных систем, от простых манипуляторов, предназначенных для подъема и перемещения паллет, до сложных комплексов, включающих в себя несколько роботов, конвейеров и систем управления. Выбор конкретного решения зависит от множества факторов: объема производства, типа грузов, бюджета и требований к автоматизации. Мы предлагаем широкий спектр решений, от стандартных модулей до индивидуальных разработок, адаптированных под конкретные потребности заказчика.

Материалы и методы: от пневматики до параллельных роботов

В последние годы наблюдается тенденция к увеличению использования параллельных роботов в системах автоматической депалетизации. Они обладают большей жесткостью и точностью, что позволяет работать с более тяжелыми и нестабильными грузами. Ранее часто использовали манипуляторы на основе пневматики, но это решение сейчас уступает место более современным и эффективным технологиям. Помимо этого, активно развивается использование искусственного интеллекта и машинного обучения для оптимизации траекторий движения роботов и повышения их адаптивности. В настоящее время мы исследуем возможности применения компьютерного зрения для идентификации и классификации различных типов грузов, что позволит автоматизировать процесс загрузки паллет в робота.

Ошибки, которых стоит избегать

Не стоит недооценивать важность правильной подготовки рабочей зоны. Роботы чувствительны к условиям окружающей среды – пыли, влажности, температурным колебаниям. Все это может негативно сказаться на их работе и потребовать дополнительных затрат на обслуживание. Важно создать чистое и стабильное окружение для работы робота, чтобы обеспечить его надежную и бесперебойную работу.

Другая распространенная ошибка – недостаточное обучение персонала. Необходимо обучить операторов работе с новым оборудованием, а также научить их решать возникающие проблемы. Недостаток квалифицированных специалистов может привести к простою линии и увеличению затрат на обслуживание. Поэтому, мы предлагаем нашим клиентам комплексные программы обучения и технической поддержки.

И, наконец, важно не забывать о вопросах безопасности. Работа с роботами требует соблюдения строгих правил безопасности, чтобы предотвратить травмы и повреждения оборудования. Необходимо предусмотреть аварийные остановки, защитные ограждения и другие меры безопасности.

Примеры успешных внедрений

Мы успешно реализовали проекты по автоматизации депалетизации для различных отраслей промышленности: пищевой, фармацевтической, химической, логистической. Например, для одного из крупных производителей продуктов питания мы разработали систему, которая позволила увеличить производительность линии на 30% и снизить затраты на рабочую силу на 20%. В фармацевтической компании мы автоматизировали процесс загрузки паллет в робота, что позволило избежать ошибок и повысить качество продукции.

Один из самых интересных проектов – автоматизация депалетизации для склада электронной коммерции. В этом случае, нам пришлось решать сложную задачу: обрабатывать большое количество небольших паллет разной формы и размера. Мы разработали гибкую и адаптивную систему, которая смогла справиться с этой задачей. Этот проект показал, что автоматизация может быть эффективной даже в условиях высокой вариативности грузов.

В заключение, хочу сказать, что ведущая роботизированная депалетизация – это перспективное направление, которое может значительно повысить эффективность и снизить затраты на производство. Но для этого необходимо тщательно анализировать все аспекты процесса, учитывать специфику конкретной компании и выбирать правильное решение. Мы в ООО Сучжоу Атишэнь Машиностроение готовы предложить нашим клиентам комплексные решения для автоматизации производства и помочь им достичь поставленных целей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шестерёнчатый непрерывный подъёмник

Шестерёнчатый непрерывный подъёмник -

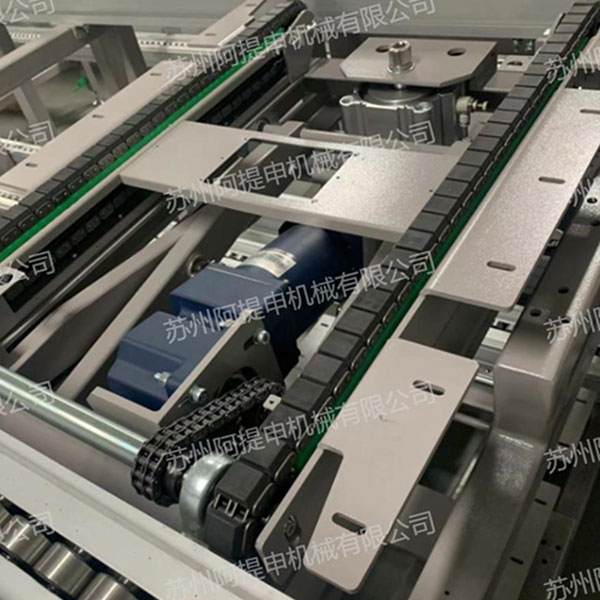

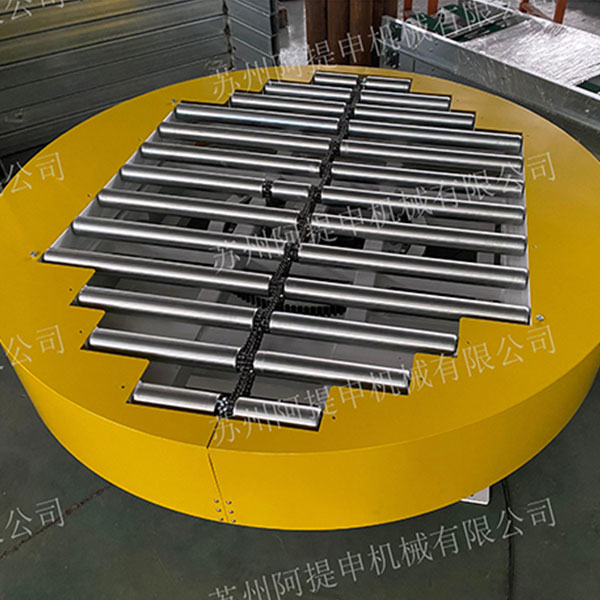

Автономная серия оборудования – Тяжелонагруженная поворотная платформа

Автономная серия оборудования – Тяжелонагруженная поворотная платформа -

Роботизированная паллетизирующая машина

Роботизированная паллетизирующая машина -

Многопозиционные поршневые подъемники для складских грузов

Многопозиционные поршневые подъемники для складских грузов -

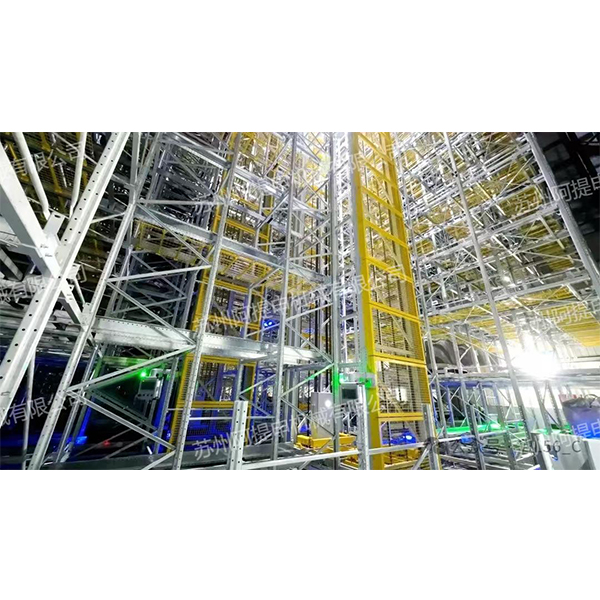

Автоматизированный складской комплекс – четырехсторонний гараж

Автоматизированный складской комплекс – четырехсторонний гараж -

Серво-управляемая паллетизирующая машина

Серво-управляемая паллетизирующая машина -

Облегчённый роликовый конвейер

Облегчённый роликовый конвейер -

Автономная серия оборудования – Паллетайзер автоматический

Автономная серия оборудования – Паллетайзер автоматический -

Спиральный конвейер

Спиральный конвейер -

Постобработка упаковки

Постобработка упаковки -

Укладчик в короба

Укладчик в короба -

Автономная серия оборудования – Разгрузчик поддонов

Автономная серия оборудования – Разгрузчик поддонов

Связанный поиск

Связанный поиск- Цена складского подъемника

- OEM роликовый конвейер технология паспорт

- Цена цепного конвейера K150 с дополнительным наполнителем

- Оптовая добыча ленточный конвейер

- Завод цепного конвейера K150 с дополнительным наполнителем

- Дешевые S8 уплотнительная машина

- Дешевый цепной конвейер фото

- Цепные подъемники с двойной цепью в Китае

- Оптовая фиксированный ленточный конвейер

- Дешевый роликовый конвейер P1500.700-1