Продукция

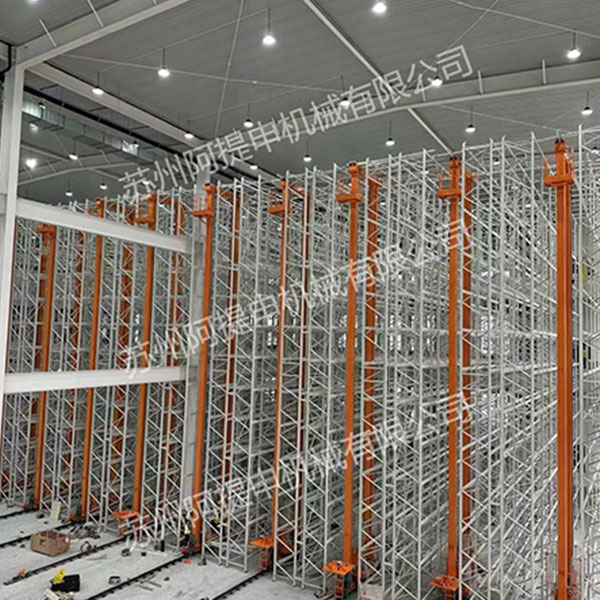

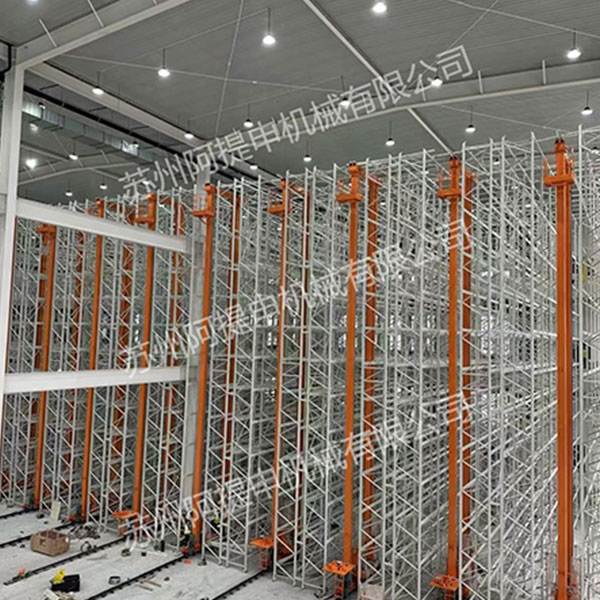

Автоматизированный складской комплекс – штабелёрный склад

Являясь основным оборудованием автоматизированного трехмерного склада, кран-штабелер в основном отвечает за автоматическое хранение и извлечение единиц груза (таких как поддоны, бункеры и т. д.) в полочном проходе трехмерного склада.

Описание

маркер

Обзор устройства

Цель

Являясь основным оборудованием автоматизированного трехмерного склада, кран-штабелер в основном отвечает за автоматическое хранение и извлечение единиц груза (таких как поддоны, бункеры и т. д.) в полочном проходе трехмерного склада. Он может точно перемещать товары в назначенное место в соответствии с заданными инструкциями, что значительно улучшает коэффициент использования складских площадей и ускоряет оборачиваемость товаров, а также широко используется в современных системах управления складом в производстве, логистике и складском хозяйстве, электронной коммерции, медицине, пищевой и других отраслях промышленности.

Тип

1. Одноколонный штабелеукладчик: он обладает такими характеристиками, как компактная конструкция, легкий вес и небольшая занимаемая площадь. Его колонна является одинарной, что подходит для легких товаров и сценариев с высокими требованиями к использованию высоты складского пространства, а также широко используется в некоторых небольших автоматизированных трехмерных складах или отраслях с небольшим весом груза.

2. Штабелер с двумя колоннами: погрузочная платформа поддерживается двумя колоннами, что обеспечивает более высокую устойчивость и несущую способность. Он может обрабатывать более тяжелые и крупные грузовые единицы, а также подходит для крупных складов и отраслей промышленности с жесткими требованиями к стабильности обработки грузов, таких как склады сырья в обрабатывающей промышленности.

3. Штабелер на проезжей части: Проходящий по проезжей части между складскими полками, является наиболее распространенным типом штабелера. Он может осуществлять горизонтальное, вертикальное и вилочное телескопическое перемещение по проезжей части, выполнять складские операции с товарами, подходит для автоматических трехмерных складов различного масштаба.

Железнодорожный штабелер: В дополнение к функции обычного штабелера на дорогах, он также может переключаться между различными дорогами через передаточное устройство, что повышает гибкость и эффективность работы оборудования и подходит для планировки склада с несколькими полосами движения и неравномерным входом и выходом груза со склада.

Технические параметры

Грузоподъемность

1. Номинальная нагрузка: В зависимости от различных сценариев применения и веса груза, номинальная нагрузка крана-штабелера обычно находится в диапазоне [минимальное номинальное значение] - [максимальное номинальное значение нагрузки] (например, 500 кг - 5000 кг). Имеется в виду максимальный вес грузовой единицы, с которым кран-штабелер может безопасно и стабильно справиться.

2. Максимальный грузоподъемный вес: Учитывая динамическую нагрузку и запас прочности оборудования во время работы, максимальный грузоподъемный вес крана-штабелера обычно немного выше номинальной нагрузки, как правило, в [X] раз (например, в 1,2 раза) от номинальной нагрузки, чтобы гарантировать, что оборудование все еще может нормально работать в экстремальных условиях.

Скорость бега

1. Скорость горизонтального хода: скорость, с которой кран-штабелер движется горизонтально по проезжей части, общий диапазон составляет [минимальное значение горизонтальной скорости]-[максимальное значение горизонтальной скорости] (например, 50 - 200 м/мин). Более высокая скорость горизонтального движения может сократить время горизонтального перемещения груза и повысить эффективность работы, но в то же время она также выдвигает более высокие требования к тормозной системе и устойчивости оборудования.

2. Вертикальная скорость подъема: скорость, с которой товары поднимаются и опускаются в вертикальном направлении, обычно [минимальное значение вертикальной скорости]-[максимальное значение вертикальной скорости] (например, 10 - 50 м/мин). При настройке вертикальной скорости подъема необходимо всесторонне учитывать вес, высоту и устойчивость оборудования, чтобы обеспечить устойчивость груза в процессе подъема.

3. Телескопическая скорость вилы: телескопическая скорость, когда вилка опускает или вынимает товар в грузовом месте, обычно [минимальное значение скорости вила] - [максимальное значение скорости вила] (например, 5 - 20 м/мин). Скорость расширения вилки напрямую влияет на эффективность хранения и извлечения товаров, и вилы должны иметь возможность точно определять местоположение и захватывать товары в процессе расширения и сжатия.

Точность позиционирования

1. Точность горизонтального позиционирования: Ошибка позиционирования при остановке крана-штабелера в горизонтальном направлении обычно контролируется в пределах ± [значение точности горизонтального позиционирования] (например, ±5 мм). Высокоточное горизонтальное позиционирование гарантирует, что кран-штабелер может точно пристыковаться в горизонтальном положении целевой позиции груза, избегая столкновений между товаром и полками.

2. Точность вертикального позиционирования: ошибка позиционирования, когда товар останавливается в вертикальном направлении, обычно ± [значение точности вертикального позиционирования] (например, ±3 мм). Точность вертикального позиционирования имеет решающее значение для обеспечения точного хранения товаров или вывоза за пределы заданной высоты места расположения груза, что напрямую связано с точностью и безопасностью складского хранения.

3. Точность позиционирования вилки: погрешность позиционирования вилки в телескопическом направлении обычно должна быть в пределах ± [значение точности позиционирования вилки] (например, ±2 мм). Точность позиционирования вилки определяет, является ли точным положение товара в месте расположения груза, что имеет большое значение для повышения коэффициента использования складского пространства и стабильности хранения груза.

Маршрут работы

1. Горизонтальный ход: максимальное горизонтальное расстояние, которое кран-штабелер может пройти по проезжей части, в зависимости от длины проезжей части склада. Как правило, он проектируется в соответствии с фактической планировкой и потребностями склада в хранении, а общий диапазон горизонтального перемещения составляет [минимальное значение горизонтального перемещения] - [максимальное значение горизонтального перемещения] (например, 10 - 100 м).

2. Вертикальное перемещение: кран-штабелер может поднимать максимальную высоту товаров, которая связана с высотой здания склада и количеством полок. Вертикальное перемещение обычно находится в диапазоне [минимальное значение вертикального перемещения] - [максимальное значение вертикального перемещения] (например, 5 - 30 м) для удовлетворения потребностей складов разной высоты.

Требования к электропитанию

Напряжение: кран-штабелер обычно использует промышленный источник питания переменного тока 380 В / 50 Гц, а в некоторых особых случаях или небольшом оборудовании может использоваться источник питания переменного тока 220 В / 50 Гц. Стабильное электроснабжение является ключом к обеспечению нормальной работы штабелера, а диапазон колебаний напряжения источника питания должен контролироваться в пределах допустимого диапазона работы оборудования (например, ±10%).

Мощность: Потребляемая мощность крана-штабелера в основном зависит от таких факторов, как мощность двигателя, рабочая скорость и грузоподъемность. Как правило, мощность одноколонного крана-штабелера находится в диапазоне [минимальное значение мощности] - [максимальное значение мощности] (например, 5 - 15 кВт), а мощность двухколонного крана-штабелера относительно высока, между [минимальное значение мощности] - [максимальное значение мощности] (например, 10 - 30 кВт).

Механическая структура

Стеллажи

1. Колонна: колонна одноколонного крана-штабелера обычно изготавливается из высокопрочной швеллерной стали или прямоугольной стальной трубы, которая обладает хорошей устойчивостью к изгибу и скручиванию. Две колонны двухколонного крана-штабелера обычно изготавливаются из двутавровых балок или прямоугольных стальных труб, которые соединены в жесткое целое балками и диагональными раскосами для обеспечения устойчивой опорной конструкции для штабелера.

2. Нижняя балка: Нижняя балка - это часть, которая соединяет кран-штабелер с наземной гусеницей, которая обычно сварена стальными пластинами, обладающими достаточной прочностью и жесткостью, чтобы выдерживать различные нагрузки крана-штабелера во время работы. На нижней поперечной балке установлена шагающая колесная группа, а горизонтальное перемещение крана-штабелера осуществляется через гусеницу.

3. Верхняя балка: верхняя балка расположена в верхней части штабелера, который соединен с колонной и грузовой платформой, чтобы играть роль устойчивости и поддержки. Верхняя балка обычно изготавливается из того же или аналогичного материала, что и колонна, чтобы обеспечить структурную прочность и устойчивость всей рамы.

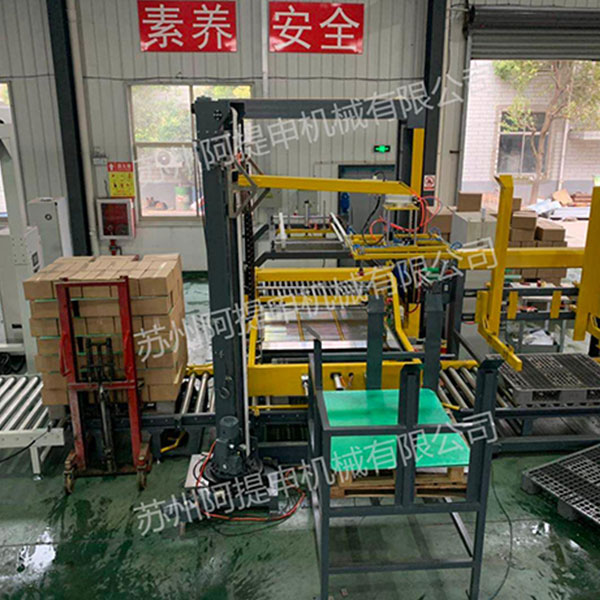

Грузовая платформа

1. Структурная конструкция: грузовая платформа является частью крана-штабелера для перевозки грузов, обычно с использованием рамной конструкции, сваренной стальными пластинами. Его размер и форма спроектированы в соответствии с размерами и формой грузовой единицы, чтобы обеспечить устойчивое размещение груза на грузовой платформе. Грузовая платформа снабжена вилкой, подъемным устройством и устройством позиционирования груза.

2. Подъемное устройство: Подъемное устройство в основном включает в себя подъемный двигатель, редуктор, трос или цепь, блок шкивов и другие компоненты. С помощью привода подъемного двигателя приводится в движение трос или цепь для осуществления вертикального подъема грузовой платформы. Для обеспечения устойчивости и безопасности подъема грузовой платформы обычно используется конструкция с двумя канатами или двумя цепями, которая оснащена устройством защиты от падения.

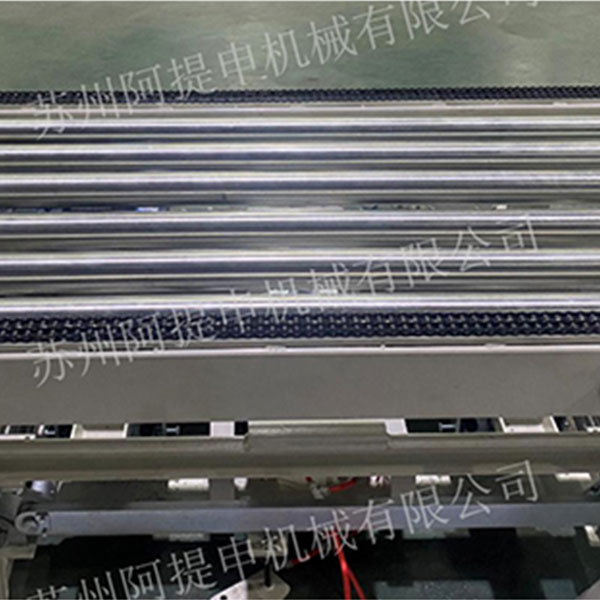

Вилки

1. Тип: Вилы являются ключевым компонентом крана-штабелера для доступа к товарам, а распространенными типами вил являются вилы с одинарным и двойным выдвижением. Вилка с одним вылетом может быть выдвинута только в одном направлении, что подходит для подъезда к общим грузам; Вилы с двойным вылетом могут быть удлинены в обоих направлениях, что позволяет добиться более глубокого хранения и улучшить использование складского пространства.

2. Режим привода: телескопическая вилка обычно приводится в движение двигателем, а гладкая телескопическая вилка реализуется через редуктор и реечный или цепной механизм передачи. Приводная система вилки имеет функцию защиты от перегрузки, которая может автоматически останавливать расширение и сжатие, когда вилка сталкивается с препятствием или подвергается чрезмерному сопротивлению, чтобы избежать повреждения оборудования.

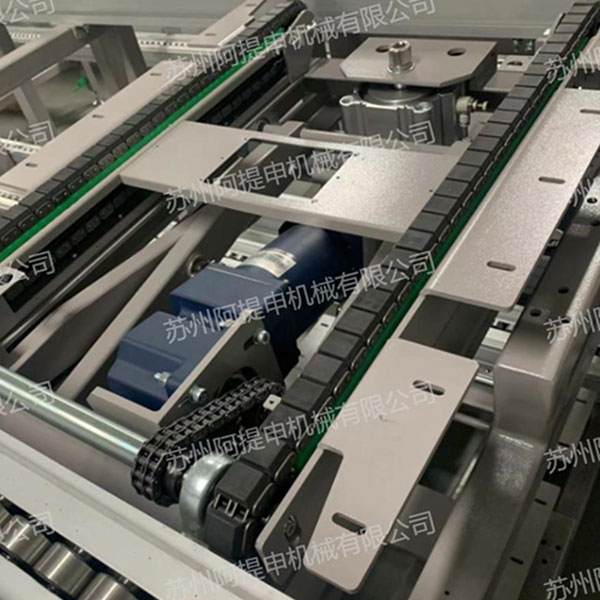

Шагающие колеса

1. Конструкция колес: Группа шагающих колес установлена на нижней балке для горизонтального перемещения штабелера. Колеса обычно изготавливаются из полиуретановых или резиновых шин, которые обладают хорошими характеристиками амортизации и износостойкостью, а также могут снизить шум и вибрацию во время работы. Диаметр и ширина колес выбираются в соответствии с грузоподъемностью и скоростью работы крана-штабелера, чтобы колеса могли выдержать вес оборудования и обеспечить достаточное сцепление с дорогой.

2. Направляющее устройство: Для обеспечения точного направления движения крана-штабелера на проезжей части, шагающая колесная группа оснащена направляющим устройством. К распространенным направляющим устройствам относятся боковые направляющие колеса и верхние направляющие колеса, которые могут использоваться для достижения точного наведения крана-штабелера путем согласования с направляющими рельсами с обеих сторон проезжей части или с направляющими рельсами в верхней части. Направляющее устройство может эффективно предотвратить отклонение крана-штабелера во время работы, а также повысить стабильность работы и безопасность оборудования.

Электрическая система

Система управления

1. Управление ПЛК: кран-штабелер обычно использует программируемый логический контроллер (ПЛК) в качестве основной системы управления. ПЛК обладает мощными возможностями логической работы и обработки данных, а также может точно управлять горизонтальной работой, вертикальным подъемом, расширением вил и другими действиями крана-штабелера в соответствии с инструкциями, выданными главным компьютером. Управляемый ПЛК, кран-штабелер может обеспечить высокую степень автоматизации рабочего процесса, с хорошей стабильностью и надежностью, и в то же время облегчить диагностику неисправностей и обслуживание оборудования.

2. Связь с верхним компьютером: система управления краном-штабелером обменивается данными с главным компьютером (например, системой управления складом WMS или автоматизированной системой управления производственной линией) в режиме реального времени через интерфейс связи. Главный компьютер может отправлять инструкции по выполнению задачи штабелеру, включая такую информацию, как место доступа к товарам, приоритет операции и т. д.; Кран-штабелер передает информацию о своем рабочем состоянии и выполнении задач на верхний компьютер для реализации управления информацией и совместной работы всей автоматизированной трехмерной складской системы.

Система привода

1. Тип двигателя: горизонтальная работа, вертикальный подъем и вилочный телескопический кран-штабелер приводятся в движение различными двигателями соответственно. Горизонтальная работа и вертикальный подъем обычно используют двигатель с преобразованием частоты переменного тока, а скорость двигателя регулируется с помощью преобразователя частоты для достижения плавного запуска, ускорения, замедления и остановки штабелера. В телескопической вилке обычно используется двигатель постоянного тока или двигатель переменного тока, который выбирается в соответствии с режимом движения и нагрузочными характеристиками вилки.

2. Управление приводом: система привода точно контролирует работу двигателя через контроллер для реализации эффективной работы крана-штабелера при различных скоростях и условиях нагрузки. Контроллер может автоматически регулировать выходную мощность и скорость двигателя в соответствии с рабочим состоянием оборудования и требованиями задачи, чтобы достичь цели энергосбережения и высокой эффективности. При этом приводная система также имеет защиту от перегрузки, защиту от короткого замыкания, защиту от срыва и другие функции для обеспечения безопасной работы оборудования.

Сенсорные системы

1. Датчик положения: кран-штабелер устанавливает несколько датчиков положения в ключевых положениях для определения рабочего положения и состояния оборудования. Например, на горизонтальной беговой дорожке и вертикальной направляющей подъема предусмотрен переключатель хода или абсолютный энкодер, который может точно определять горизонтальное и вертикальное положение крана-штабелера и предоставлять точные данные для позиционирования и управления оборудованием. На телескопическом механизме вилки также установлен датчик положения для определения телескопического положения вилки и обеспечения точного доступа к товару.

2. Датчик безопасности: Для обеспечения безопасности работы штабелера он оснащен различными датчиками безопасности. Например, лазерный датчик предотвращения столкновений предусмотрен спереди и сзади штабелера, и при обнаружении препятствия перед ним оборудование может быть немедленно остановлено, чтобы избежать несчастных случаев со столкновением. На погрузочной платформе установлен датчик обнаружения груза, который определяет, размещен ли товар на месте, и предотвращает его падение во время обработки. Кроме того, существуют устройства безопасности, такие как кнопки аварийной остановки и световые завесы безопасности, для дальнейшего повышения безопасности оборудования.

Процедура

Принятие задания

Система управления краном-штабелером получает инструкции по выполнению задач доступа к товарам от системы управления складом или автоматизированной системы управления производственной линией путем обмена данными с главным компьютером. Команда task включает в себя тип товаров на складе и из него, адрес целевого местоположения, информацию о грузовой единице и т. д.

Подготовка оборудования

1. В соответствии с инструкциями по заданию, кран-штабелер автоматически регулирует свое положение и состояние. Если это входящая задача, кран-штабелер перемещается в позицию, где товары должны быть помещены на хранение; В случае исходящей задачи кран-штабелер перемещается к проходу и месту, где находится целевое местоположение.

2.Проверьте параметры и состояние оборудования, чтобы убедиться, что оборудование работает в нормальном режиме. Например, проверьте положение подъема грузовой платформы, телескопическое состояние вилки и рабочее состояние каждого датчика.

Подготовка оборудования

1. В соответствии с инструкциями по заданию, кран-штабелер автоматически регулирует свое положение и состояние. Если это входящая задача, кран-штабелер перемещается в позицию, где товары должны быть помещены на хранение; В случае исходящей задачи кран-штабелер перемещается к проходу и месту, где находится целевое местоположение.

2.Проверьте параметры и состояние оборудования, чтобы убедиться, что оборудование работает в нормальном режиме. Например, проверьте положение подъема грузовой платформы, телескопическое состояние вилки и рабочее состояние каждого датчика.

Обратная связь по задачам

После того как штабелер выполнит задачу доступа к грузу, результат выполнения задачи возвращается на главный компьютер. Обратная связь включает в себя информацию о том, была ли задача успешно выполнена, текущее местоположение и состояние устройства и многое другое. Главный компьютер обновляет данные инвентаризации и информацию о состоянии оборудования в системе управления складом в соответствии с обратной связью.

Техническое обслуживание оборудования

1. Регулярно очищайте кран-штабелер, удаляйте пыль, мусор и масляные пятна на поверхности и внутри оборудования, поддерживайте чистоту и гигиену оборудования, а также не допускайте влияния пыли и всяких мелочей на работу оборудования.

2. Проверьте, не деформированы, не изношены или не повреждены различные части оборудования, такие как рама, грузовая платформа, вилка, прогулочное колесо и т. д. Своевременно заменяйте сильно изношенные или поврежденные детали.

3. Смажьте трансмиссионные части оборудования, такие как двигатели, редукторы, цепи, тросы и т. д., и добавьте соответствующее количество смазочного масла или смазки, чтобы обеспечить бесперебойную работу оборудования и снизить износ и шум.

4. Регулярно осматривайте и обслуживайте электрическую систему оборудования, например, проверяйте, надежно ли кабельное соединение, не повреждены ли электрические компоненты, правильно ли работает датчик и т. д. Своевременно устраняйте или заменяйте обнаруженные неполадки.

В соответствии с требованиями руководства по эксплуатации и руководства по техническому обслуживанию оборудования, оборудование регулярно обслуживается и ремонтируется, включая калибровку и ввод оборудования в эксплуатацию, а также проверку устройств безопасности для обеспечения того, чтобы оборудование всегда находилось в хорошем рабочем состоянии.

Меры предосторожности

Предоперационный осмотр

Оператор должен провести комплексный осмотр оборудования перед эксплуатацией штабелера. Содержание проверки включает в себя наличие повреждений внешнего вида оборудования, прочность соединения каждой детали, нормальное ли электрическое устройство, эффективность предохранительного устройства и т. д. Перед началом работы убедитесь, что в устройстве нет отклонений от нормы.

Контроль в процессе эксплуатации

1. Во время работы оборудования оператор должен обращать пристальное внимание на рабочее состояние оборудования, а также обращать внимание на звук работы, вибрацию и индикаторное состояние оборудования. При обнаружении каких-либо отклонений в работе оборудования следует немедленно прекратить работу оборудования, а также провести осмотр и лечение.

2. Категорически запрещается проводить какие-либо ремонтные или профилактические работы во время эксплуатации оборудования, если вам необходимо провести техническое обслуживание оборудования, вы должны сначала остановить работу оборудования, отключить электропитание и установить явные предупреждающие знаки вокруг оборудования, чтобы предотвратить неправильную работу других.

Спецификации погрузки груза

1. При погрузке товаров на погрузочную платформу необходимо убедиться, что товары размещены плавно и надежно и не должны превышать предельный диапазон грузоподъемности и размер грузовой платформы. Центр тяжести груза должен располагаться в центре погрузочной платформы максимально во избежание опрокидывания или падения груза во время погрузочно-разгрузочных работ.

2. Для тяжеловесных, слишком длинных и слишком широких грузов они должны обрабатываться специальной обработкой или специальным погрузочно-разгрузочным оборудованием, при этом категорически запрещается принудительно использовать кран-штабелер для погрузочно-разгрузочных работ, чтобы не вызвать повреждение оборудования или несчастные случаи с безопасностью.

Экстренные операции

В случае возникновения аварийной ситуации, такой как отказ оборудования, травма, падение груза и т. д., оператор должен немедленно нажать кнопку аварийной остановки, чтобы остановить работу оборудования, чтобы избежать дальнейшего распространения аварии. При этом должны быть приняты соответствующие меры по борьбе с ним в соответствии с положениями плана действий в чрезвычайных ситуациях. После устранения неполадок проверьте и убедитесь, что устройство работает нормально, прежде чем перезагружать устройство.

Средства защиты безопасности

Вокруг штабелера должны быть установлены необходимые защитные сооружения, такие как защитные ограждения, предупреждающие знаки и т. д., чтобы предотвратить попадание постороннего персонала в зону работы оборудования. Во время эксплуатации оборудования персоналу категорически запрещается пересекать или пересекать беговую дорожку крана-штабелера для обеспечения безопасности персонала.

Содержание

Плановое техническое обслуживание

1. Очистите оборудование: После завершения работы оборудования каждый день используйте чистую тряпку или щетку для очистки поверхности оборудования, чтобы удалить пыль, мусор и масло. Особое внимание следует уделить очистке ключевых деталей, таких как грузовые платформы, вилки и ходунки, чтобы предотвратить попадание пыли и мусора внутрь оборудования и повлиять на нормальную работу оборудования.

2. Проверьте компоненты: проверьте, не ослаблено ли соединение каждой части оборудования, например, затянуты ли болты и гайки рамы, надежно ли соединение между грузовой платформой и колонной, прочное ли соединение между вилкой и грузовой платформой. Для незакрепленных деталей вовремя затягивайте их.

3. Смажьте детали трансмиссии: смажьте детали трансмиссии оборудования, такие как цепи, звездочки, подшипники, направляющие и т. Д. В соответствии с требованиями инструкции по эксплуатации оборудования выберите подходящее смазочное масло или консистентную смазку и смазывайте в соответствии с указанным интервалом смазки и объемом заполнения. Смазка снижает трение и износ между компонентами, продлевая срок службы оборудования и снижая уровень шума при работе.

Регулярное техническое обслуживание

1. Проверьте двигатель и редуктор: регулярно проверяйте работу двигателя и редуктора, включая ток, температуру, скорость и другие параметры мотора, а также уровень масла, температуру масла, шум и т.д. редуктора. Если в моторе или редукторе возникла нештатная ситуация, его следует вовремя осмотреть и отремонтировать. При этом регулярно проводите техническое обслуживание мотора и редуктора, например, замену угольной щетки мотора, чистку шестерни редуктора, замену смазочного масла и т.д.

2. Проверьте трос и цепь: проверьте, являются ли износ и натяжение троса и цепи нормальными. Если трос оборвался или серьезно изношен, его следует вовремя заменить; Если цепь удлинена, деформирована или повреждена, ее также следует вовремя отрегулировать или заменить. В то же время трос и цепь регулярно смазываются, чтобы обеспечить их бесперебойную работу.

3. Проверьте датчики и устройства безопасности: Проверьте и протестируйте датчики и устройства безопасности оборудования, чтобы убедиться, что они работают должным образом. Например, проверить точность работы датчика положения

Основное изображение продукта